Zuckerkekse. Produktionslinie für Zuckerkekse

Inhaber des Patents RU 2443113:

Die Erfindung bezieht sich auf Nahrungsmittelindustrie. Art der Herstellung Zuckerkekse Dabei wird der Teig durch gleichzeitiges Mischen von Mehl, Zucker, Margarine, Eigelb und Salz zubereitet, der Teig geknetet, geformt und gebacken und anschließend abgekühlt. Als Mehl wird Triticalemehl mit Pektin im Verhältnis 100:1 verwendet. In diesem Fall wird die Mischung aus Mehl und Pektin vor dem Kneten nicht länger als 30 Minuten aufbewahrt. Das vorgeschlagene Verfahren zur Herstellung von Zuckerkeksen ermöglicht es, ein Produkt mit niedrigem und erhöhtem Kaloriengehalt zu erhalten Nährwert, und erhöhen auch die Haltbarkeit auf 4 Monate. 2 Tische

Die Erfindung betrifft die Lebensmittelindustrie, nämlich die Süßwarenproduktion.

Zuckerkekse sind ein aus Mehl hergestelltes Süßwarenprodukt Plastikteig Mit hoher Inhalt Zucker und Fett. Produkte aus solchem Teig sind krümelig und quellen gut auf. Die Eigenschaften von Zuckerkeksen müssen GOST 24901-89 entsprechen. Plätzchen.

Es ist ein Verfahren zur Herstellung von Brot aus Weizenmehl bekannt, bei dem man zuvor mit Salz gemahlene Pektine in die Teigzubereitung einbringt, aus dieser Mischung eine wässrige Solepektinlösung herstellt, eine Hefesuspension herstellt und anschließend den Teig herstellt RU 2341084 C1, 12 20.08.2008.

Die Einführung einer Solepektinlösung ermöglicht die Verwendung von Allzweckweizenmehl gemäß GOST R 25189-2003 mit reduziertem Glutengehalt, aus dem Brot gewonnen werden kann Qualitätsmerkmale, entspricht dem Standard für Brot aus Weizenmehl.

Es gibt auch ein bekanntes Herstellungsverfahren Butterkeks-Plätzchen mit regelmäßigem Kneten des Teigs nach dem Standardrezept für „Shortbread“-Zuckerkekse aus Weizenmehl Prämie, Puderzucker, Butter, Melange, Salz (Rezepte für Kekse. - M.: AgroNIITEIP, 1987. - S. 150). Die Emulsion wird in einem Emulgator 5-10 Minuten lang zubereitet, und die Rezepturmischung wird im Behälter einer Teigmischmaschine zubereitet, das gesamte Wasser entsprechend der Berechnung hineingegossen und 10 Minuten lang geknetet. Anschließend separat in Wasser (Wassertemperatur 15-20°C) vorgelöste chemische Sprengmittel hinzufügen und letzter Ausweg Fett mit einer Temperatur von ca. 40°C, Aromastoffe. Das Kneten wird fortgesetzt, bis eine Masse mit homogener Konsistenz entsteht. Von der berechneten Gesamtmenge wird die Wassermenge zum Auflösen chemischer Sprengmittel abgezogen. Teig in Maschinen kneten periodische Aktion erfolgt durch Mischen der Rezeptmischung mit Mehl. Eine Emulsion, eine Mischung aus Mehl und Krümeln, gelangt gleichzeitig in zwei parallelen Strömen in die Teigmischmaschine. Die Dauer des Knetens hängt von der Qualität der Rohstoffe ab. Bereitschaft Zuckerteig durch seine Plastizität bestimmt. Anschließend werden unter Werkstattbedingungen die Teiglinge geformt und auf Backbleche gelegt.

Das Backen erfolgt bei einer Temperatur von 230–240 °C und Abkühlung auf 50 °C (Bernstein T.S. et al. Technologische Anweisungen zur Herstellung von Mehl Süßwaren. - M.: AgroNIITEIP, 1992. - S.24).

Nachteile diese Methode Sind:

1. Hoher Rohstoffverbrauch (Zucker und Butter).

2. Das Formen ist schwierig, der Teig klebt in den Formen.

3. Hoher Kaloriengehalt und geringer Nährwert der Fertigprodukte.

4. Erhebliche Qualitätsabhängigkeit fertiges Produkt aus dem verwendeten Mehl.

5. Kurze Haltbarkeit (3 Monate nach dem Backen).

6. Starke Bröckeligkeit und Zerbrechlichkeit des Endprodukts.

7. Ölen des Verpackungsmaterials.

Diese Methode kommt der vorgeschlagenen Methode technisch am nächsten und wir betrachten sie als Prototyp.

Die technische Lösung des Problems besteht darin, Zuckerkekse mit standardisierten organoleptischen und physikalisch-chemischen Eigenschaften herzustellen, die Zuckerkeksen aus Weizenmehl in technologischen und Verbrauchereigenschaften überlegen sind.

Das Ziel wird durch die Tatsache erreicht, dass bei der Herstellung von Zuckerkeksen die Zubereitung des Teigs durch gleichzeitiges Mischen von Mehl, Zucker, Fett, Eigelb und Salz, das Kneten des Teigs, das Formen und Backen der Produkte bei einer Temperatur von 220–240 °C umfasst mit anschließender Abkühlung auf 50°C wird erfindungsgemäß Triticalemehl „Leader“ mit Pektin CLASSIK AU 701 im Verhältnis 100:1 verwendet, Margarine wird als Fett bei einer Temperatur von +2-0°C eingenommen, Ei Eigelb und im folgenden Verhältnis gemischt, kg:

In diesem Fall wird die Mischung aus Triticale-Mehl „Leader“ und Pektin CLASSIK AU 701 vor dem Kneten nicht länger als 30 Minuten aufbewahrt. Nachdem der Teig einen Feuchtigkeitsgehalt von 37-45 % erreicht hat, wird er 100-100 Minuten ruhen gelassen. Nach ca. 120 Minuten wird das Produkt geformt und gebacken.

Die Neuheit des vorgeschlagenen Vorschlags liegt darin, dass bei der Herstellung von Zuckerkeksen Mehl einer neuen Art von Triticale-Getreide „Leader“ unter Zusatz von niedrig verestertem Pektin verwendet wird.

Die beanspruchte technische Lösung ermöglicht es, Zuckerkekse mit ausgezeichneter Qualität zu erhalten Aussehen und einen angenehmen, langanhaltenden Nachgeschmack, einen hohen Nährwert der fertigen Produkte und eine längere Haltbarkeit von bis zu 4 Monaten. Das Produkt bröckelt nicht, bricht nicht, Fett wird nicht ranzig und verölt die Verpackungsmaterialien nicht. Darüber hinaus wird die Menge der verfügbaren Salze reduziert Schwermetalle dank der komplexierenden Eigenschaften von Pektin.

Dieses Ergebnis wird dank der Teigzubereitungsmethode erreicht, die das gleichzeitige Mischen eines aus Rohstoffen gemäß Rezeptzusammensetzung und technologischen Anweisungen hergestellten Halbzeugs und einer Mischung aus Triticale-Mehl „Leader“ mit 70 % Ausbeute und 15 % Feuchtigkeit umfasst. , mit niedrig verestertem Pektin, Feuchtigkeit 13,5 %.

Wenn trockene Zutaten mit unterschiedlichem Feuchtigkeitsgehalt gemischt und im gemischten Zustand gehalten werden, kommt es zu einer Umverteilung der Feuchtigkeit, was zu einer Zustandsänderung der Pektinmolekülketten führt. Beobachtet wird auch die Herstellung des Kohlenhydrat-Amylase-Komplexes von Triticale-Mehl zur Modifizierung.

Die Methode zur Herstellung von Zuckerkeksen ist wie folgt. Die Aufbereitung der Rohstoffe für die Herstellung von pektinhaltigen Zuckerkeksen aus Triticale-Mehl erfolgt nach technologischen Vorgaben (T.S. Bernstein et al. Technologische Anleitung zur Herstellung von Mehlsüßwaren. - M.: AgroNIITEIP, 1992. - P .6).

Das Eigelb wird mit Zucker, Salz vermischt und zerkleinert, sehr gekühlte Margarine wird hinzugefügt, entsprechend GOST 240-85. Die Basis ist Margarine mit einem Massenanteil an Fett von mindestens 82 %.

Das Halbzeug wird im Verhältnis Zucker: gut gekühlte Margarine: Eigelb: Salz im Verhältnis 4,4: 6,0: 2,0: 0,21 in einer Teigmischmaschine mit niedriger Drehzahl der Messer für 5- zubereitet. 10 Minuten, bis eine homogene Masse entsteht. Der Feuchtigkeitsgehalt des Halbzeugs beträgt 70-75 %.

Dann fügen Sie die vorbereitete Mischung aus Triticale-Mehl „Leader“ mit 70 % Ausbeute, 15 % Luftfeuchtigkeit und einer Fallzahl von 118–123 s hinzu. mit niedrig verestertem Pektin CLASSIK AU 701, Feuchtigkeitsgehalt 13,5 %. Bei dem vorgeschlagenen Verfahren erfolgt das Mischen von Triticalemehl und Pektin unter Werkstattbedingungen unter intensiver Durchmischung. Gemäß der vorgeschlagenen technischen Lösung wird die vorbereitete Pektin-Mehl-Mischung vor der Verwendung nicht länger als 30 Minuten aufbewahrt.

Das Kneten von Teig in Chargenmaschinen erfolgt durch Mischen des Halbzeugs mit einer Pektin-Mehl-Mischung. Die Dauer des Knetens hängt von der Qualität der Rohstoffe ab. Die Bereitschaft von Zuckerteig wird durch seine Plastizität bestimmt. Der Teig wird mit einem Feuchtigkeitsgehalt von 37–45 % erhalten und 100–120 Minuten bei Temperatur ruhen gelassen. Anschließend werden unter Werkstattbedingungen die Teiglinge geformt. Der Teig wird zu einer 5-8 mm dicken Schicht ausgerollt, aus der verschiedene Figuren geformt und auf trockene Backbleche gelegt werden.

Das Backen erfolgt bei einer Temperatur von 220–240 °C, gefolgt von einer Abkühlung auf 50 °C.

Um die Ausbeute des fertigen Produkts zu berechnen und das Rezept zu erstellen, haben wir das experimentell ermittelte Verhältnis der Zutaten berücksichtigt, d.h. Ladegewicht jeder Rohstoffart in Kilogramm, Trockenmassegehalt jeder Rohstoffart in %, Trockenmasseverlust in %, Trockenmassegehalt in Fertigprodukten oder Halbfabrikaten in %. Bei der Berechnung der Rezeptur wurde der Standardfeuchtigkeitsgehalt der Rohstoffe zugrunde gelegt (Triticalemehl „Leader“ 15 %, Kristallzucker 0,15 %, Margarine 16 %, Eigelb 48 %, Salz 3,5 %, Pektin 13,3 %). Der Feuchtigkeitsgehalt von Zuckerkeksen beträgt 3,5 %.

Bei der Bestimmung des Trockensubstanzgehalts in Rohstoffen in % wurde der Feuchtigkeitsgehalt der Rohstoffe in % von 100 % (der Trockensubstanzgehalt im Mehl beträgt 100-15 = 85 %) abgezogen Kristallzucker 100-0,15=99,85 %, ähnlich für andere Zutaten).

Die Verluste für Zuckerkekse werden anhand von Referenzdaten ermittelt und betragen 1,5 %. Um die bei der Berechnung der Rezeptur entstandenen Verluste zu ermitteln, wurde aus dem Rohstoffverbrauch, ausgedrückt in Trockensubstanzen pro Tonne Halbzeug, die Ausbeute, ebenfalls ausgedrückt in Trockensubstanzen, berechnet, die resultierende Differenz mit 100 multipliziert und dividiert durch den Rohstoffverbrauch in Trockensubstanz:

für Mehl 556,67·85,0/100=473,16;

für Zucker 218,24·99,85/100=217,91;

für Margarine 279,57·84,00/100=234,84;

für Eigelb 92,89·52,00/100=48,30;

für Salz 0,54·96,50/100=0,52;

für Pektin 5,57·86,50/100=4,82.

Gesamttrockenmasseverbrauch:

473,16+217,91+234,84+48,30+0,52+4,82=979,55 kg.

Trockensubstanzverluste ab 979,55 kg:

Trockensubstanzausstoß 979,55-14,69=964,86 kg.

Ausfahrt fertige Kekse Die Sachleistungen wurden nach folgender Formel berechnet:

964,86 kg – 96,5 %

Das Rezept zur Herstellung pektinhaltiger Zuckerkekse aus Triticalemehl pro Tonne Fertigprodukt ist in Tabelle 1 aufgeführt.

| Tabelle 1 | |||

| Name der Rohstoffe | Massenanteil der Trockensubstanz, % | Rohstoffverbrauch, kg | |

| Genau genommen | in Trockenmasse | ||

| Triticale-Getreidemehl „Leader“ | 85,00 | 556,67 | 473,16 |

| Kristallzucker | 99,85 | 218,24 | 217,91 |

| Margarine | 84,00 | 279,57 | 234,84 |

| Eigelb | 52,00 | 92,89 | 48,30 |

| Salz | 96,50 | 0,54 | 0,52 |

| Pektin CLASSIK AU 701 | 86,50 | 5,57 | 4,82 |

| Gesamt | 1153,48 | 979,55 | |

| Trockenmasseverlust 1,5 % | 14,69 | ||

| Ausfahrt | 96,5 | 1000,00 | 964,89 |

Die Anforderungen an Triticale-Mehl ähneln denen für Weizenmehl. Es ist bekannt, dass Triticale im Vergleich zu Weizen enthält große Menge Mineralien, Vitamine. Triticale-Fette bestehen hauptsächlich aus ungesättigten Glyceriden Fettsäuren(Ölsäure und Linolsäure), die im Körper höherer Tiere und Menschen nicht synthetisiert werden. Hohe enzymatische Aktivität und Proteinlöslichkeit ermöglichen die Verwendung von Triticale-Getreide zur Herstellung von Mehl für Süßwaren.

An Laborproben wurde ein Vergleich der Eigenschaften von Weizen- und Triticalemehl durchgeführt. Das Mahlen der Getreideproben wurde auf einer Laborgetreidemühle MZSE durchgeführt.

Mehlstudien decken den gesamten Qualitätsbereich ab, der für Weizenmehl GOST R 52189-2003 vorgesehen ist. Weizenmehl. Sind üblich technische Bedingungen, für Triticalemehl TU RF 11-114-92. Triticale-Mehl. Allgemeine technische Bedingungen.

Die Vergleichbarkeit der Forschungsergebnisse zeigte, dass Triticale-Mehl weniger mit Schwermetallsalzen und Pestizidrückständen belastet ist, was die Nachhaltigkeit der Triticale-Sorten bestätigt. Das Fehlen von Mykotoxin B 1 in Proben von Triticale-Mehl bestimmt dessen Bevorzugung bei der Produktion.

Auf meine Art chemische Zusammensetzung Weizen- und Triticalemehl sind ähnlich. Die quantitative Zusammensetzung der untersuchten Hauptstoffe ist im Triticalemehl höher als im Weizenmehl.

In Bezug auf die organoleptischen Eigenschaften steht Triticalemehl Weizenmehl in nichts nach. Im Vergleich zu Weizenmehl hat Triticalemehl süßlicher Geschmack. Der Geruch aller erhaltenen Mehlproben ist angenehm, die Farbe ist charakteristisch für Mehl. Triticale-Mehl hat im Vergleich zu Weizenmehl einen helleren Gelbstich.

Physikalisch-chemische Indikatoren von Mehlproben, die den Massenanteil an Feuchtigkeit, Menge und Qualität von Rohgluten, Fallzahl charakterisieren, Massenanteil Asche und Säure werden als die wichtigsten Faktoren für die Berechnung bestimmt, wenn die in der angegebenen Lösung erforderlichen Inhaltsstoffe ermittelt werden.

Unter Berücksichtigung des Werts jedes Mehlindikators als unabhängige Zufallsvariable wurde festgestellt, dass Mehlqualitätsindikatoren mit einer Streuung der Standardabweichung σ(X) > 0,5 durch Inversion bestimmt und entsprechend ihrer technologischen Eigenschaften untersucht wurden: für Weizen und Triticale Mehl – fallende Zahl mit Standardabweichung (1,65).<σ(Х)<1,90).

Der durchschnittliche Zahlenwert der Fallzahl für Weizenmehl beträgt 158 s; für Triticale-Mehl 123,5 s, was die unterschiedlichen Zustände des Kohlenhydrat-Amylase-Komplexes von Weizen- und Triticale-Mehl bestätigt. Aufgrund der instabilen Stärkestruktur und der Anwesenheit von Alpha-Amylase weist Triticale-Mehl eine niedrige Fallzahl auf. Die fallende Zahl ist einer der Hauptindikatoren, die die notwendigen Eigenschaften von Mehl bestimmen.

Kohlenhydrate im Mehl liegen in Form von Stärke, Zucker und Dextrinen vor. Den größten Anteil nimmt Stärke ein (bis zu 68 %). Ein charakteristisches Merkmal von Stärke ist ihre Fähigkeit, in Wasser (bei 50 °C) zu quellen und dann zu gelatinieren, wenn die Temperatur auf 67,5 °C ansteigt. Die Eigenschaften von Triticale-Mehl wurden anhand des Zustands des Kohlenhydrat-Amylase-Komplexes beurteilt, der mit der großen technologischen Bedeutung solcher Unterschiede zwischen Triticale-Mehl und Weizenmehl, wie einem höheren Gehalt an eigenen Zuckern, einer niedrigeren Gelatinierungstemperatur, verbunden ist Stärke und ihre größere Angriffsfähigkeit. Wenn Schleim aufquillt, bindet er viel Feuchtigkeit. Daher weist Mehl mit einem hohen Gehalt an solchen Kohlenhydraten eine höhere Feuchtigkeitskapazität auf.

Triticale-Mehlstärke ist im Vergleich zu Weizenmehlstärke weniger hitzebeständig: Sie hydrolysiert und gelatiniert beim Backen leichter.

Physikalisch-chemische Indikatoren beeinflussen die organoleptischen Eigenschaften des Produkts. Durch die Änderung der Fallzahl werden Anpassungen an der Geschmacks-, Geruchs-, Form- und Oberflächenbildung des Endprodukts vorgenommen.

Veränderte biotechnologische Prozesse des Mehls führen zu Veränderungen seiner technologischen Eigenschaften, die im Experiment als diskrete Zufallsvariablen betrachtet wurden.

Die berechneten Werte der Standardabweichung aller Testproben ermöglichen die Festlegung von Konfidenzintervallen für jedes Standardmerkmal von Mehl, die den Parameter des Durchschnittswerts mit einer Zuverlässigkeit von γ = 0,95 anzeigen.

Der wahre Wert der gemessenen Größe entspricht ihrem mathematischen Erwartungswert:

![]()

wobei σ die Standardabweichung ist;

t γ ist ein Indikator für Stichprobenwerte bei γ = 0,95 und n ist die Anzahl der Stichproben.

Die ermittelten Verteilungsparameter sind in Tabelle 2 aufgeführt.

![]()

Durch die statistische Analyse der Veränderungen der Mehleigenschaften konnte festgestellt werden, dass die Durchschnittswerte jedes Inversionsindikators, die als zufällige diskrete Werte betrachtet werden, als Ergebnis der Berechnungen in das Intervall (117,1:164,4) fallen. Das Konfidenzintervall für Triticale-Mehl beträgt (117,1:132,2), was es als den Hauptrohstoff charakterisiert, der für die Verwendung in hochpräzisen Produkten unter Zusatz von Lebensmittelzusatzstoffen, die die technologischen Eigenschaften von Triticale-Mehl korrigieren, empfohlen wird.

Pektin wird in Form von feinkristallinem Pulver mit einem Feuchtigkeitsgehalt von 13,5 % verwendet. Informationen über Pektin ermöglichen es uns, Verallgemeinerungen und Schlussfolgerungen zu ziehen, die die Grundlage für die Auswahl der Werte von Qualitätsindikatoren bilden, die den Zielen am besten entsprechen.

Pektin wird als natürliches Entgiftungsmittel verwendet, weist die Eigenschaften von Ballaststoffen und einem Schutzkolloid auf und wird für den menschlichen Verzehr zu therapeutischen und prophylaktischen Zwecken empfohlen.

Pektin hat komplexbildende Eigenschaften; wenn es einem Produkt zugesetzt wird, bindet es aktiv Schwermetallsalze und reagiert mit instabilen Verbindungen und Radikalen anderer Produkte.

Die komplexierenden Eigenschaften von Pektinsubstanzen hängen vom Gehalt an freien Carboxylgruppen, also vom Veresterungsgrad des Pektins, ab. Der Veresterungsgrad bestimmt die lineare Ladungsdichte des Makromoleküls und damit die Stärke und Art der Kationenbindung. Einer der Hauptfaktoren (unter sonst gleichen Bedingungen), die die Komplexierungsfähigkeit beeinflussen, ist das Mengenverhältnis der wichtigsten funktionellen Gruppen im Pektinmolekül, das sind freie Carboxylgruppen, amidierte Carboxylgruppen und mit Methanol veresterte Carboxylgruppen (methoxylierte Carboxylgruppen).

Es wurde festgestellt, dass Apfelpektin CLASSIK AU 701 eine starke Wirkung als Komplexbildner hat (KC CLASSIK AU 701 = 41 % bei pH 3,0). Frühere Studien und positive Praxisergebnisse lieferten die Grundlage für den Einsatz als Komplexbildner in Zuckerkeksen aus Triticale-Mehl.

Die organoleptische Bewertung von Pektin umfasste die Bestimmung von Aussehen, Farbe, Geschmack und Geruch.

Nach etablierten Daten beträgt der Methoxylierungsgrad von Apfelpektin CLASSIK AU 701 36 %, die Luftfeuchtigkeit beträgt 13,5 %, der pH-Wert einer 1 %igen Pektinlösung in destilliertem Wasser beträgt 3,5, der Gesamtaschegehalt beträgt nicht mehr als 1,5 % Veresterungsgrad 36,0 %.

Die Standardabweichung aller untersuchten Eigenschaften von Pektin wird bestimmt (σ(X)<0,5). Пектин относится к сырью со стабильными технологическими характеристиками. Низкоэтерифицированный яблочный пектин CLASSIK AU 701 насыщен минеральными веществами.

Die Einführung von niedrig veresterten Pektinen beim Mischen mit Triticale-Mehl als Ergebnis des Experiments zeigte, dass das optimale Verhältnis von Triticale-Mehl zu Pektin 100:1 beträgt.

Die organoleptischen und physikalisch-chemischen Eigenschaften entsprechen GOST 24901-89. Plätzchen. Allgemeine technische Bedingungen.

Die fertigen Produkte erhalten die richtige Form. Die Oberfläche der Produkte ist glatt, ohne Risse oder Risse, glänzend. Die Farbe ist gleichmäßig golden. Der Geschmack ist süß, es gibt einen angenehmen, langanhaltenden Nachgeschmack. Der Geruch ist angenehm, charakteristisch für diese Art von Produkt.

Der Feuchtigkeitsgehalt von pektinhaltigen Zuckerkeksen aus Triticale-Mehl, die nach dem vorgeschlagenen Rezept und der vorgeschlagenen Technologie hergestellt wurden, betrug 9,6 %, wobei von GOST nicht mehr als 10,0 % empfohlen wurden. Der Massenanteil an Fett in der Trockenmasse betrug 11,2 %, empfohlen werden 4,0–12,0 %. Alkalität, Massenanteil an Asche und Benetzbarkeit liegen innerhalb der empfohlenen Grenzen.

Die vorgeschlagene technische Lösung ermöglicht es uns, den Zuckerverbrauch zu reduzieren und bei der Herstellung von Zuckerkeksen auf Butter zu verzichten, wodurch wir den Kaloriengehalt des Produkts reduzieren können. Erhöhen Sie durch die Verwendung von Triticale-Mehl und Pektin den Nährwert von Zuckerkeksen. Haltbarkeit auf 4 Monate verlängern. Reduzierte Zerbrechlichkeit von Zuckerkeksen. Es ist keine Ölung des Verpackungsmaterials zu beobachten.

Ein Verfahren zur Herstellung von Zuckerkeksen, einschließlich der Zubereitung von Teig durch gleichzeitiges Mischen von Mehl, Zucker, Fett und Salz, Kneten des Teigs, Formen und Backen von Produkten bei einer Temperatur von 220–240 °C, gefolgt von Abkühlen auf 50 °C, dadurch gekennzeichnet Als Mehl wird Triticale verwendet. „Leader“-Mehl mit Pektin CLASSIK AU 701 im Verhältnis 100:1, und Margarine wird als Fett bei einer Temperatur von +2-0°C verwendet, Eigelb wird im folgenden Verhältnis gemischt, kg:

In diesem Fall wird die Mischung aus Triticale-Mehl „Leader“ und Pektin CLASSIK AU 701 vor dem Kneten nicht länger als 30 Minuten aufbewahrt. Nachdem der Teig einen Feuchtigkeitsgehalt von 37–45 % erreicht hat, wird er 100–120 Minuten ruhen gelassen Minuten wird das Produkt geformt und gebacken.

Ähnliche Patente:

Die Erfindung betrifft die Lebensmittelindustrie, nämlich die Herstellung von Mehlsüßwaren, und kann zur Herstellung von Keksen mit funktionellen Eigenschaften und erhöhter biologischer Wertigkeit verwendet werden

n1.doc

1 Herstellung von ZuckerkeksenKekse werden in einer breiten Palette hergestellt, die sich im Gehalt der Hauptzutaten Zucker und Fett, in Struktur, Geschmack und aromatischen Qualitäten unterscheiden und gemäß den aktuellen Standards in Zucker, Lang-, Butter- und Trockenkekse (Cracker) eingeteilt werden.

Zuckerkekse sind stark krümelig, porös, quellen gut, ihre Oberfläche ist glatt und auf der Vorderseite der Oberfläche kann ein komplexes klares Muster angebracht werden. Das Rezept für Zuckerkekse umfasst 10–14 Arten von Rohstoffen: Mehl, Maisstärke, Puderzucker oder Kristallzucker, Invertsirup, Margarine, Melange, Milch, Kakaopulver, Salz, Kaffee, Vanillepulver, Essenz, gebrannter Zucker, Chemikalien Backtriebmittel.

Für seine Zubereitung wird Mehl der höchsten, ersten und zweiten Klasse mit schwacher oder mittlerer Glutenqualität verwendet.

Es enthält erhebliche Mengen an Zucker und Fett. Der Gesamtzuckergehalt in der Trockenmasse (Saccharose) beträgt maximal 27 %, der Fettgehalt in der Trockenmasse beträgt je nach Mehlsorte 4 - 30 %. Der hohe Zucker- und Fettgehalt, der das Aufquellen der Mehlproteine begrenzt, führt beim Kneten zur Bildung eines plastischen, leicht zerreißbaren Teigs.

Der Feuchtigkeitsgehalt von Zuckerkeksen beträgt 3 - 9 %, die Alkalität beträgt nicht mehr als 2 Grad Alkalität, die Feuchtigkeit beträgt nicht weniger als 150 %, der Aschegehalt, unlösliche Salzsäure, beträgt nicht mehr als 0,1 %.

Zuckerkekse werden auf ShL-1P-Linien mechanisiert und auf Linien mit periodischem Teigmischen halbmechanisiert hergestellt. Mechanisierte Linien sorgen für ein kontinuierliches Kneten des Teigs.

Der technologische Prozess zur Herstellung von Zuckerkeksen besteht aus den folgenden Schritten und Vorgängen:

Aufbereitung von Rohstoffen und Halbfabrikaten;

Herstellung einer Rezepturmischung durch Chargenmischen oder Emulgieren

Mit kontinuierlichem Teigkneten;

Zubereitung von Teig;

Teigformen;

Bäckerei;

Kühlung;

Abschluss.

Die Produktion erfolgt erst nach einem Laborurteil über die Übereinstimmung mit GOST und die Eignung für den Gebrauch. Die Vorbereitung von Rohstoffen und Halbfabrikaten für die Produktion erfolgt gemäß den Anweisungen zur Verhinderung des Eindringens von Fremdkörpern in Produkte in Unternehmen der Süßwarenindustrie und in Genossenschaften, Hygienevorschriften für Unternehmen der Süßwarenindustrie, mit Ausnahme von Unternehmen Herstellung von Cremesüßwaren.

Zubereitung der Rezeptmischung Dazu gehört das Wiegen und Zuführen von Kristallzucker oder Puderzucker, Fett, Melange, Kondensmilch, Invertsirup, Milch oder Wasser und Salz in die Teigmischmaschine. Alle Komponenten werden etwa 10 Minuten lang in einer Knetmaschine gemischt, dann werden Lösungen chemischer Sprengmittel separat zugegeben. Ihre frühzeitige Einführung kann zu einer teilweisen Neutralisierung von Rohstoffen durch sauer reagierende Stoffe führen.

Bei der Verwendung von kontinuierlichen Teigmischmaschinen wird anstelle einer Rezepturmischung eine Emulsion hergestellt, bei der es sich um ein dispergiertes System aus gegenseitig unlöslichen Flüssigkeiten handelt: einer wässrigen Lösung wasserlöslicher Rezepturbestandteile und geschmolzenem Fett. In der Emulsion liegt das Fett in dispergierter Form vor, d.h. bildet seine dispergierte Phase. Die Flüssigkeit, in der sich die dispergierte Phase befindet, wird als Dispersionsmedium bezeichnet. Die Stabilität der Emulsion hängt von der Größe der Fettkügelchen ab.

Die Einhaltung der Rezeptur beim Mischen von Teig mit Emulsion hängt von der Stabilität der Emulsion ab. Die Emulsion sollte sich nicht trennen. Um eine starke, sich nicht trennende Emulsion zu bilden, ist die Anwesenheit eines Emulgators – eines Tensids – erforderlich. Der Emulgator reduziert die Oberflächenspannung an der Grenzfläche zwischen Wasser- und Fettphase, umhüllt die Partikel der dispergierten Phase mit einem dünnen, haltbaren Film und verhindert deren Verschmelzung.

Emulgatoren werden zusammen mit bestimmten Rohstoffen wie Melange und Milch eingeführt. Eiprodukte enthalten den natürlichen Emulgator Lecithin, während Milch den Emulgator Protein Kasein enthält. Sollte dieser Rohstoff nicht oder nur in unzureichender Menge im Keksrezept enthalten sein, V Als Lebensmittelzusatzstoffe werden Emulgatoren eingesetzt, meist Phosphatidkonzentrate und Rührpasten.

Die Verwendung von Rührpaste erhöht den Fettemulgierungsgrad, die Plastizität des Teigs und verbessert die Formqualität. Zudem reduziert sich der Zuckerkonsum um 5 %, der Melangekonsum um 20 %. Fehlende Trockenmasse mit Mehl ausgleichen. Die Buttermasse wird in einer Menge von 0,5 % zugegeben. Masse der Trockensubstanzen der Rohstoffe, die für 1 Tonne Kekse verwendet werden. Die Paste wird gleichzeitig mit der Fettzugabe zur Rezeptmischung gegeben.

Vorbereitung der Emulsion in einem Emulgator durchgeführt. Alle flüssigen Komponenten sowie Puderzucker oder Kristallzucker werden bei Arbeitsgeschwindigkeit in den Emulgator gegeben und 5-10 Minuten lang vermischt. Dann werden Lösungen chemischer Treibmittel und zuletzt geschmolzenes Fett bei einer Temperatur von etwa 40 °C und Aromastoffe hinzugefügt. Alles gründlich vermischen, bis eine glatte Masse entsteht, 7–10 Minuten. Emulsionstemperatur nicht mehr als 30

Erbsenpaste wird aus konzentrierten grünen Erbsen minderer Qualität mit Erbsensegmenten, Teilen von Keimblättern und Schoten hergestellt. Zunächst wird Erbsenpüree gewonnen und darauf basierend eine Leikomam-Paste mit 30 - 35 % Erbsenpüree; 55 -60 % Puderzucker; 10 % Süßwarenfett; 5 % Sojamehl und 0,3 – 0,5 % Sorbinsäure. Der Feuchtigkeitsgehalt der Leikopan-Erbsenpaste beträgt 35 %.

Erbsenpaste (bis zu 10 %) kann zur Herstellung von Fondant, Waffelfüllungen und Geleeprodukten verwendet werden.

Bei der Herstellung von Süßwaren können auch Mehl, Püree und Paste aus Kichererbsen und Mungobohnen verwendet werden.

Um eine hohe Fettverteilung zu erreichen, die die Festigkeit der Emulsion gewährleistet, wird die resultierende Mischung in einem speziellen kontinuierlichen Zentrifugalhomogenisator umgerührt. Enthält die Emulsion keinen Puderzucker, sondern Kristallzucker (es wird feinkristalliner Kristallzucker verwendet), kommt die Schallverarbeitung der Emulsion in einem hydrodynamischen Schallwandler zum Einsatz. Die Mischung wird wiederholt 20 Minuten lang durch den Konverter geleitet. Die daraus resultierenden elastischen Schwingungen mit Schallfrequenz beschleunigen den Auflösungsprozess von Kristallzuckerkristallen und die Bildung einer feindispersen Phase aus Fettkügelchen.

Somit gibt es zwei Schritte bei der Herstellung einer stabilen Emulsion. Im ersten Schritt wird aus allen Rezeptbestandteilen außer Mehl, Stärke und Krümeln in einem Mixer eine Rezepturmischung zubereitet; In der zweiten Stufe erfolgt der Prozess der Dispergierung von Fettkügelchen und der Auflösung von kristallinem Zucker.

Wenn das Rezept nicht-traditionelle Rohstoffe enthält (Molke, Magermilchpulver, Laktose, Traubenmost, Saft usw.), werden diese zusammen mit flüssigen Bestandteilen in die Emulsion eingebracht.

Die fertige Emulsion aus dem Emulgator wird in einen beheizten Zwischenbehälter mit Rührer geleitet, wo die Emulsionstemperatur auf maximal 30 °C gehalten wird. Aus dem Behälter wird die Emulsion kontinuierlich einer kontinuierlichen Teigmischmaschine zugeführt. Die Emulsion wird auch zum periodischen Mischen verwendet.

Die Technologie zur Herstellung von Emulsionen aus flüssigen Komponenten ermöglicht es, den Produktionsprozess zu vereinfachen und Spender für Emulsionen und für Massenkomponenten – Mehl, Stärke und Krümel – zu verwenden.

Den Teig vorbereiten Je nach Betriebsart der Teigmischmaschine erfolgt dies periodisch oder kontinuierlich. Im ersten Fall wird eine Rezepturmischung aus flüssigen Zutaten und Zucker zubereitet. Die eingefüllte Wassermenge wird unter Berücksichtigung des Feuchtigkeitsgehalts der Rohstoffe und in Abhängigkeit vom Feuchtigkeitsgehalt des Teigs berechnet. Wasser zum Lösen chemischer Treibmittel aus der gesamten zum Mischen verwendeten Wassermenge. Chemische Sprengmittel (Natriumbicarbonat, Ammoniumcarbonat) werden separat in Wasser bei einer Temperatur von 15 – 20 °C gelöst.

Anschließend wird die Rezepturmischung mit Mehl, Stärke und Krümeln vermischt (Krümel werden aus Keksabfällen gewonnen und in einer Menge von maximal 5 % hinzugefügt). Die Dauer des Knetens beträgt jeweils 20 - 30 Minuten abhängig von Lufttemperatur (Jahreszeit), Mehleigenschaften und anderen Faktoren. Die Rotationsgeschwindigkeit der Knetmaschinenflügel beträgt 14 - 20 min -1. Bei intensiverem Kneten verkürzt sich die Dauer auf 15 - 12 Minuten.

Der Feuchtigkeitsgehalt des Teigs beim Formen von Rohlingen mit einem Rotationsstempel sollte 15 - 17,5 % betragen. Mit zunehmender Luftfeuchtigkeit verstärkt sich das Anhaften des Teigs. Beim Kneten von Teig in kleinen Mengen und beim Formen des Teigs von Hand kann der Feuchtigkeitsgehalt des Teigs 20 % erreichen. Bei Teig, der mit Schlagstanzmaschinen geformt wird, steigt die Luftfeuchtigkeit auf 22 %.

Der fertige Teig sollte homogen, gut vermischt (ohne Spuren von Entkneten), plastisch sein und eine Temperatur von 19 - 25 °C haben. Bei längerem Kneten kann der Teig in seinen Eigenschaften und seiner Struktur einem Dauerteig nahe kommen. Die Qualität der Zuckerkekse wird sich verschlechtern.

Die Teigzubereitung in kontinuierlichen Knetmaschinen erfolgt durch Mischen der Emulsion mit einer Mischung aus Hauptbestandteilen – Mehl, Stärke und Krümeln. Die Emulsion wird gleichzeitig in zwei Strömen aus dem Zwischenbehälter über eine Pumpe und die Massenmischung über einen Bandspender in die Teigmischmaschine gefördert. Krümel können manuell hinzugefügt werden. Die Dauer des Teigknetens in kontinuierlichen Knetmaschinen ist kürzer als in Chargenmaschinen und beträgt 5-10 Minuten. Die Teigtemperatur sollte 30 °C nicht überschreiten.

Den Teig formen für Zuckerkekse erfolgt auf einer Rotationsmaschine direkt aus einem Teigstück. Der Teig wird mittels einer Rillenwelle in Vertiefungen mit einem Muster der Formwelle gepresst. In der Nähe des Rotors wird ein Messer platziert, das überschüssigen Teig von ihm entfernt. Die Teiglinge werden aus den mit der Aufnahmebahn in Kontakt stehenden Zellen aufgrund der Adhäsion an dieser entfernt und zum Backen überführt.

Der Teig kann mit einer Schlagstanzmaschine geformt werden, nachdem er auf einer Walzmaschine vorgewalzt wurde und ein Teigband mit einer Dicke von 3,5 bis 4 mm entsteht. Teigstücke werden auch durch Extrusion durch unterschiedlich große Schablonen auf FPL- und FAK-Maschinen gewonnen.

Die Qualität von Teiglingen hängt hauptsächlich vom Feuchtigkeitsgehalt des Teigs und seiner Temperatur ab. Mit zunehmender Feuchtigkeit des Teigs nimmt seine Haftung an den Zellen des Rotors der Formmaschine zu, die Abfallmenge nimmt zu und die Produktivität der Maschine nimmt ab. Wenn die Luftfeuchtigkeit unter 15 % liegt, werden die Teigplastizität und die Formqualität verringert. Eine erhöhte Teigtemperatur führt zu einer Verschlechterung der Keksqualität.

Bäckerei ist einer der wichtigsten technologischen Vorgänge; die Qualität des Endprodukts hängt direkt davon ab. Bei der Herstellung von Keksen auf mechanisierten Linien erfolgt das Backen in kontinuierlichen Einband-Tunnelöfen mit Gas- oder Elektroheizung. Es gibt auch Öfen, die mit festen und flüssigen Brennstoffen betrieben werden. Die geformten Teiglinge gelangen direkt auf das Förderband des Ofens.

Bei einer teilmechanisierten Produktionsmethode werden Teiglinge auf saubere, auf eine Temperatur von 60 – 70 °C erhitzte Schablonen gelegt und dem Ofen zugeführt.

Die technologischen Parameter des Backens können je nach Ofentyp, Füllungsgrad und anderen Faktoren variieren. Das Backen der auf Rotationsstempeln erhaltenen Teiglinge erfolgt bei einer Temperatur von 220–240°C für 4,5–5,5 Minuten; bei einer Temperatur von 240 – 260 °C – für 3,5 – 4,5 Minuten; bei einer Temperatur von 260 – 300 °C – für 2,5 – 3,5 Minuten. Auf FAK- und FPL-Maschinen gewonnene Teigstücke werden 10-12 Minuten lang bei einer Temperatur von 220 - 240 ° C gebacken.

Backen ist der komplexeste Vorgang in der Keksherstellung. Die Teiglinge werden zunächst Schicht für Schicht durch die Heizflächen des Ofens und das Dampf-Luft-Gemisch erhitzt. Nach einer Minute haben die Oberflächenschichten bereits eine Temperatur von etwa 100 °C und die inneren Schichten von etwa 70 °C. Mit steigender Temperatur wird Feuchtigkeit entzogen und der Feuchtigkeitsgehalt der Teiglinge sinkt.

Die Erwärmung des Teigs und die Intensität der Feuchtigkeitsabgabe werden von der Temperatur und der relativen Luftfeuchtigkeit in der Backkammerumgebung beeinflusst. Während der ersten Backperiode werden eine relativ niedrige Temperatur (nicht höher als 160 °C) in der Backkammerumgebung und eine hohe relative Luftfeuchtigkeit (60–70 %) aufrechterhalten. Dadurch wird die Erwärmung der Werkstücke intensiviert und eine Krustenbildung verhindert. Auf der Oberfläche bildet sich ein elastischer Film, der das Aufsteigen der Produkte durch die Bildung gasförmiger Produkte und die Bildung einer porösen Struktur nicht behindert.

Durch die Zersetzung chemischer Sprengmittel bei einer Temperatur von 60–90 °C entstehen gasförmige Produkte. Zunächst zersetzt sich Ammoniumcarbonat – es werden gasförmige Produkte freigesetzt: Ammoniak, Kohlendioxid und Wasserdampf, die den Teig auflockern. Natriumbicarbonat setzt bei der Zersetzung auch gasförmige Produkte (Kohlendioxid) und Wasser frei, die bei der Umwandlung in Dampf an der Lockerung des Teigs beteiligt sind. Zusammen mit gasförmigen Produkten entsteht das mittlere Salz Na 2 CO 3, das der Leber eine alkalische Reaktion verleiht. Die Alkalität von Keksen ist streng geregelt und sollte den zulässigen GOST-Standard (nicht mehr als 2 Alkalitätsgrade) nicht überschreiten. Mit zunehmender Temperatur nimmt das Volumen gasförmiger Produkte zu, wodurch die Werkstücke eine kapillarporöse Struktur erhalten.

Während des Backvorgangs kommt den Proteinen und der Stärke des Mehls die Hauptrolle bei der Bildung der kapillarporösen Struktur zu. Mehlproteine werden bei einer Temperatur von 50–70°C denaturiert und koaguliert. Gleichzeitig verlieren sie die beim Teigkneten aufgenommene Feuchtigkeit. Die Stärke quillt und wird durch das freigesetzte Wasser teilweise verkleistert. Koagulierte Proteine und verkleisterte Stärke bilden ein poröses Keksskelett.

Fett wird in Form eines Films auf der Oberfläche der porösen Struktur adsorbiert. Das Zusammenspiel von freien Aminosäuren und reduzierenden Zuckern, die mit Rohstoffen (Invertsirup) zugesetzt werden, führt zur Bildung dunkel gefärbter Substanzen – Melanoidine, die der Leber eine andere, für helles Stroh charakteristische Farbe verleihen. Der Farbumschlag wird durch Karamellisierungsprodukte von Zuckern beeinflusst. Am Ende des Backvorgangs sinkt die Temperatur der Backkammer und die aus dem Ofen austretenden Kekse haben in der Oberflächenschicht eine Temperatur von 118 - 120 °C, in den inneren Schichten etwa 100 °C.

Heiße Produkte können nicht ohne Verformung vom Band entfernt werden. Daher müssen die Kekse gekühlt werden.

Kühlende Kekse tritt an dem Teil des Bandes auf, der aus dem Ofen herausragt, bis es aushärtet. Die Kühlung der Kekse wird auf den Förderbändern fortgesetzt, auf die das Produkt vom Förderband des Ofens übertragen wird. In den ersten 3 Minuten werden die Kekse ohne erzwungene Luftzirkulation, in den nächsten 3 Minuten – mit erzwungener Luftzirkulation und einer Vorschubgeschwindigkeit von 3 m/s – abgekühlt, dann gestapelt (auf den Rand gelegt) und zur Veredelung oder Verpackung serviert.

Beim Backen von Keksen auf Schablonen werden diese auf Karussells oder spezielle Regale gelegt und auf 50 °C abgekühlt. Die abgekühlten Kekse werden von Hand entnommen oder durch Schlagen der Schablone gegen die Innenwand der Produktionsbox niedergeschlagen. Die Schachtel sollte maximal zu 2/3 ihrer Höhe mit Keksen gefüllt sein.

Während die Kekse abkühlen, verdunstet die Feuchtigkeit aufgrund der beim Backen angesammelten Hitze weiter, d. h. es kommt zur Schrumpfung. Beim Abkühlen verlangsamt sich der Feuchtigkeitsentzug und hört dann ganz auf.

Erfolgt die Kühlung ohne erzwungene Luftzirkulation, erfolgt der Feuchtigkeitsentzug langsamer und die Schrumpfung nimmt zu. Beim Einsatz von Kühlluft hat die Geschwindigkeit ihrer Zufuhr einen großen Einfluss auf die Trocknung. Mit zunehmender Luftzufuhrgeschwindigkeit sinkt die Temperatur der Kekse schneller und der Feuchtigkeitsentzug aus den Produkten verlangsamt sich. Zu kalte Luft kann zu Rissen in den Produkten führen. Gekühlte Kekse werden zum Verpacken oder Veredeln geschickt.

Keksveredelung besteht darin, die Oberfläche ganz oder teilweise mit Schokolade oder einer anderen Glasur zu bedecken und 2 Teile zu verkleben. Kekse mit einer Frucht- oder Cremefüllung, die auf der Unterseite der Kekse verteilt wird. Legen Sie einen zweiten Keks mit dem Muster nach oben auf die Füllung. Die Füllung sollte nicht über den Keksrand hinausragen.

Das Glasieren von Keksen erfolgt manuell durch Eintauchen abgekühlter Kekse in die Glasur oder mithilfe von Überziehmaschinen. Die Schokoladenglasur wird auf eine Temperatur von 30 – 31 °C vortemperiert. Mit Glasur bedeckte Kekse werden auf Gitter gelegt, überschüssige Glasur abtropfen gelassen und dann auf eine Temperatur von 8 -5 °C abgekühlt, bis die Schokoladenglasur aushärtet.

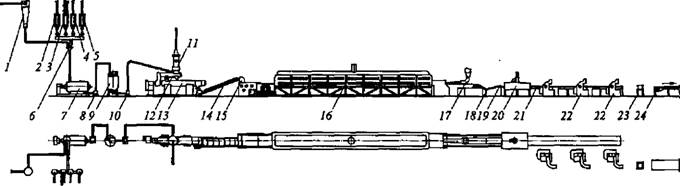

In großen Unternehmen erfolgt die Herstellung von Zuckerkeksen auf strömungsmechanisierten Linien ШЛ1-П (Abb. 14.1). Zum Kneten des Teigs wird in einem Strom eine Mischung aus Massenkomponenten und im zweiten Strom eine Emulsion aus flüssigen Komponenten und Kristallzucker oder Puderzucker zugeführt. Die Mischung aus Hauptzutaten umfasst Mehl, Stärke und Krümel. Die Emulsion wird aus Kristallzucker, Milch, Invertsirup, Fett, Melange, Salz, Backpulver und anderen Komponenten hergestellt. An der Vorbereitungsstation wird die Mischung der Massenkomponenten vorbereitet. Dem Mischer werden Mehl, Stärke und Krümel aus den Annahmebehältern im Rezeptverhältnis zugeführt. Die Mischung gelangt durch ein Sieb in einen Austrager und dann in einen Bandbeschicker und einen kontinuierlichen Kneter.

Vor der Herstellung der Emulsion werden die Rohstoffe aufbereitet: Kristallzucker wird durch ein Sieb gesiebt, in einem Brecher zerkleinert und dem Emulgatormischer mit Spender zugeführt; Invertsirup, Fett, Melange, Milch, Wasser und andere Rohstoffe werden aus Zwischenspendersammlungen dem Emulgator zugeführt. Die vorbereitete Emulsion wird in einen Zwischenbehälter gepumpt und von dort aus mittels einer Dosierpumpe einer kontinuierlichen Knetmaschine zugeführt.

Alle Behälter für flüssige Rohstoffe und Emulsionen, Mischer-Emulgator und Knetmaschine sind mit Wassermänteln ausgestattet, um optimale Temperaturbedingungen aufrechtzuerhalten. Das Mischen der Rohstoffe und das Kneten des Teigs dauert 10 bis 20 Minuten. Temperaturregler überwachen und regeln automatisch.

Von der Knetmaschine fließt der Teig in den Probetrichter. Die darin befindlichen Messer der horizontalen Welle lockern die Teigstücke und verteilen sie gleichmäßig über die Breite des Förderbandes. Der aufgelockerte Teig wird per Förderband in den Einfülltrichter einer Rotationsformmaschine befördert. Auf einer Rotationsmaschine werden Keksteigstücke in verschiedenen Formen, Größen und mit unterschiedlichen Mustern auf der Oberfläche geformt. Die Kraft der Teighaftung an den Rotorzellen sollte die Kraft der Teigpartikel aneinander nicht überschreiten.

Die Teiglinge gelangen in das Siebband eines Einband-Etagenofens. Der Backmodus (Temperatur und Dauer) wird automatisch angepasst. Die fertigen Kekse werden in einem Kühler mit Luft abgekühlt, je nach Form auf den Rand gestapelt und weiter abgekühlt.

Gekühlte Kekse erhalten eine ausreichende Festigkeit und können in Packungen und Kartons verpackt werden. Die Kartons werden verschlossen und gestapelt.

Die strömungsmechanisierten Linien ShL-1P haben eine hohe Produktivität – 1.000 kg/h Zuckerkekse.

Eine Art Zuckerkeks ist SandplätzchenHIV Für seine Herstellung wird eine automatische Linie verwendet, die Teigknetgeräte, eine Rotationsformmaschine, einen Tunnelofen, einen Stapler, Kühlbänder, eine Sandwichmaschine und eine horizontale Verpackungsmaschine umfasst (Abb. 14.2). In Russland werden Sandwiches mit Geleefüllung oder glasiert hergestellt. Eine Art Sandwich sind Produkte, die aus glasierten unteren Keksen, Füllung und oberen Keksen mit einem deutlichen Reliefmuster auf der Oberfläche bestehen.

2 Herstellung von Hartkeksen

Hartkekse werden auf strömungsmechanisierten Linien XLU, ShZL mit periodischem Teigkneten und halbmechanisiert hergestellt. Das Rezept umfasst Weizenmehl der höchsten, ersten und zweiten Klasse. Harte Kekse haben im Gegensatz zu Zuckerkeksen eine Schichtstruktur, sind weniger brüchig, weniger porös und feucht und enthalten weniger Zucker (nicht mehr als 20 %).

berechnet als Trockenmasse (Saccharose) und in der Regel weniger Fett (3 - 28 %) ).

Der Feuchtigkeitsgehalt von Hartkeksen (5 – 9,5 %) ist etwas höher als der von Zuckerkeksen. Die Alkalität beträgt nicht mehr als 2 Grad Alkalität, der Feuchtigkeitsgehalt beträgt nicht weniger als 130 %, der in Salzsäure unlösliche Aschegehalt beträgt nicht mehr als 0,1 %, der Schwefelsäuregehalt beträgt nicht mehr als 0,01 %.

Langlebige Kekse werden aus Teigen mit unterschiedlichen rheologischen Eigenschaften hergestellt. Nach dem Kneten verbleibender Teig weist elastisch-plastische Eigenschaften auf, die das Formen der Teiglinge erschweren. Daher werden vor dem Formen mithilfe der Technologie plastische Eigenschaften im Teig gebildet.

Der zum Formen ankommende harte Teig hat eine Plastizität von 0,5, während die Plastizität von Zuckerteig nahe bei eins liegt. Der Plastizitätswert wird als Verhältnis von Rest- zu Maximalverformung berechnet. Die unzureichende Plastizität des langgezogenen Teigs ermöglicht es nicht, komplexe Muster auf die Oberfläche der Teiglinge aufzutragen, da seine Elastizität seine ursprüngliche Form wiederherstellt. An den Werkstücken werden lediglich Einstiche angebracht, um gasförmige Produkte beim Backen, Beschriftungen und einfachen Zeichnungen zu entfernen.

Dauerhafter Teig hat Elastizität, Elastizität und ist nicht ausreichend plastisch. Um die Plastizität zu erhöhen und ihn zum Formen vorzubereiten, wird der Teig daher nach dem Kneten einer wiederholten Verarbeitung auf einer Walzmaschine und einem Ruhen (Gären) unterzogen. Es wird empfohlen, Mehl mit schwachem Gluten zu verwenden. Dem Teig werden Verbesserer zugesetzt – Natriumpyrosulfit, Protosubtilin P0X, Protosubtilin G20X, Neutrase und andere Enzyme, sulfatiertes Apfelmus. Dies ist notwendig, um die Teigqualität unter mechanisierten Produktionsbedingungen zu stabilisieren.

Beim Kneten langer Teige werden Bedingungen für eine vollständigere Quellung der Mehlproteine als bei Zuckerteig geschaffen: höhere Teigfeuchtigkeit (22 – 28 %), höhere Teigtemperatur (24 – 38 °C), längeres und intensiveres Kneten.

Der technologische Prozess zur Herstellung von Hartkeksen ist komplexer als der von Zuckerkeksen. Das technologische Schema umfasst zusätzlich zwei Vorgänge nach der Teigzubereitung: Ruhen (Gären) und Ausrollen des Teigs.

Aufbereitung von Rohstoffen und Halbzeugen Die Produktion erfolgt auf die gleiche Weise wie bei der Herstellung von Zuckerkeksen gemäß den behördlichen Dokumenten. In Anlagen, die in komplexe mechanisierte Linien integriert sind, wird eine Mischung aus Massenkomponenten hergestellt. Zuvor wurden Krümel aus wiederverwendbaren Keksabfällen hergestellt: minderwertige Kekse werden auf Spezialgeräten gemahlen.

Das Kneten von längerem Teig wird nur in Chargenknetmaschinen durchgeführt, daher werden die Portionen der Schüttgüter – Mehl, Stärke, Krümel – auf automatischen Waagen zum Kneten einer Teigportion abgemessen. Im Mischer wird 3 - 5 Minuten lang bei einer Drehzahl des Arbeitskörpers von 60 - 65 min -1 eine Reihe von Massenkomponenten gemischt, bis eine homogene Mischung entsteht.

Verschreibungspflichtige Mischung der Teigmischmaschine zugeführt. Parallel dazu wird auf Spezialgeräten in komplexen mechanisierten Linien eine Emulsion aus flüssigen Rezepturbestandteilen und Kristallzucker hergestellt.

Die Emulsion für Dauerkekse sowie für Zuckerkekse ist ein mehrkomponentiges Dispersionssystem. Es umfasst bis zu 10 Arten von Rohstoffen und Halbzeugen. Vor der Herstellung der Emulsion müssen die flüssigen Komponenten vorbereitet und temperiert werden: Melasse – 40 – 50 °C; pasteurisierte Kuhmilch – 10-12°C; Fett - 38 - 42°C; Invertsirup – 40 – 50 °C; Melange - 18 - 25 °C; Kondensmilch - 40 - 45 °C; Salzlösung - 20 - 25°C. Durch die Temperierung der flüssigen Komponenten sollte sichergestellt werden, dass die Temperatur der fertigen Emulsion 30 – 40 °C beträgt.

Die vorbereiteten flüssigen Bestandteile, außer Fett und Kristallzucker, werden abgewogen und 2 – 7 Minuten in einem Homogenisator verarbeitet, sodass eine Mischung entsteht. 1 - 2 Minuten vor Ende der Zubereitung der Mischung werden chemische Treibmittel, Essenz und ggf. weitere Rezepturbestandteile manuell in den Homogenisator gegeben. Die Rezepturmischung darf eine Temperatur von maximal 40 °C haben und homogen sein.

Die vorbereitete Rezepturmischung aus dem Homogenisator und Fett aus dem Waagetank werden während des Arbeitshubs gleichzeitig dem Emulgator zugeführt. Die Emulsion entsteht durch kontinuierlichen intensiven Betrieb des Emulgators über 30 - 60 s.

In Ermangelung spezieller Ausrüstung Emulsionvorbereiten direkt in der Teigknetmaschine bei maximaler Rotationsgeschwindigkeit des Arbeitskörpers. Es wird empfohlen, beim Laden von Rohstoffen und Halbfabrikaten eine bestimmte Reihenfolge einzuhalten: Invertsirup, Wasser, Salz, Zucker, Melange und andere Bestandteile, außer Fett, chemische Treibmittel und Mehl.

Die Mischung wird 5 - 7 Minuten lang gerührt, dann wird Fett hinzugefügt. Das Mischen mit Fett wird 6–7 Minuten lang fortgesetzt. Kurz vor Ende der Emulsionsherstellung werden Lösungen chemischer Sprengmittel eingebracht. Wenn Sie das Enzympräparat Protosubtilin POX oder G20X verwenden, fügen Sie am Ende der Herstellung der Emulsion eine 10 %ige Lösung dieses Arzneimittels in Wasser hinzu (Wasser ist gemäß Berechnung in der Gesamtwassermenge für die Charge enthalten). Die Dosis des Arzneimittels beträgt 0,005 - 0,2 % der Mehlmasse.

Den Teig vorbereiten in Chargenmaschinen hergestellt. In ihnen wird die Emulsion mit Mehl oder einer Mischung aus Schüttgütern vermischt. Die Dauer des Teigknetens kann je nach den Eigenschaften des Mehls, der Rotationsgeschwindigkeit des Arbeitskörpers der Teigmischmaschine, den Temperaturbedingungen und der Zugabe verschiedener Zusatzstoffe variieren. Die längste Knetzeit wird bei der Zubereitung langer Teige in Teigknetmaschinen mit einer Wellendrehzahl von 18 - 25 min -1 benötigt. Sie beträgt 30 - 50 Minuten. Bei Knetmaschinen mit einer Wellendrehzahl von 40 min -1 verkürzt sich die Knetzeit auf 20 - 30 Minuten. In Teigmischmaschinen mit einer Wellenrotationsgeschwindigkeit von 80 Minuten entsteht in 10-15 Minuten ein haltbarer Teig. Der fertige Teig sollte gut vermischt, homogen und gut festgezogen sein, d.h. haben elastische und plastische Eigenschaften.

Bei Verwendung von Natriumpyrosulfit Na 2 S 2 O 5 wird eine Lösung der Probe in Jod bei einer Temperatur von 18 - 25 °C im Verhältnis 1:1,5 hergestellt. Verwenden Sie zur Zubereitung der Lösung Geschirr aus nicht korrodierendem Material. 2 - 5 Minuten vor dem Ende des Knetens wird dem Teig eine Natriumpyrosulfitlösung zugesetzt, die die gesamte Oberfläche des Teigs gleichmäßig damit besprüht, da sie fast augenblicklich wirkt und das Gluten entspannt.

Mindestdosis Natriumpyrosulfit (0,025 % Gewicht des Mehls) wird bei der Verwendung von Mehl mit einem Rohglutengehalt von bis zu 32 % empfohlen, die Höchstdosis (0,05 %) - bei der Verwendung von Mehl mit starkem Gluten und einem Gehalt von mehr als 38 %.

Mit Natriumpyrosulfit zubereiteter Teig wird keiner Ruhephase (Gärung) unterzogen, sondern unmittelbar nach dem Kneten der Weiterverarbeitung zugeführt. Die Verwendung dieses Zusatzstoffs beschleunigt nicht nur den technologischen Prozess, sondern verbessert auch die Qualität der Kekse.

Um die Plastizität des Teigs zu erhöhen, verwenden Sie sulfatiertes Apfelmus mit einem Schwefeldioxidgehalt von nicht mehr als 0,1 % . Die Dosierung des Pürees beträgt 4-6 % der Mehlmasse und wird als Rezepturkomponente hinzugefügt. Sulfatiertes Apfelmus wird direkt in den Teigmischer gegeben. Der Verbrauch an Zuckerfeststoffen im Rezept wird um die Menge an Apfelmusfeststoffen reduziert.

Mit sulfatiertem Apfelmus hergestellter Teig ist nicht aufgegangen.

Den Teig reifen lassen (anzünden). erhöht seine Plastizität durch die Entspannung elastischer Spannungen. Die Gärung des Teiges erfolgt in speziellen Kammern bei einer Temperatur von 25 - 27 °C und einer relativen Luftfeuchtigkeit von ca. 80 %. Wenn keine solche Kammer vorhanden ist, wird der Teig in eine Schüssel gegeben oder auf einen Tisch gestellt und mit einer Plane oder Leinen abgedeckt, um die Temperatur aufrechtzuerhalten und ein Auslüften zu verhindern. Die Ruhezeit des Teiges beträgt 30-120 Minuten.

Teig ausrollen Wird am Ende der Reifung durchgeführt, um den Teig für die Formung vorzubereiten – um ein Teigband mit einer bestimmten Dicke zu erhalten. Das Walzen erfolgt auf einem Laminator, bei dem mehrere Paare gewellter oder glatter Walzen vorhanden sind und der Abstand zwischen ihnen allmählich von 25 - 18 auf 6 - 3 mm verringert wird. Der Teig gelangt in die Aufnahmetrichter, in einen davon werden Teigbandreste (Formabfall) eingespeist. Vor der Kalibriervorrichtung wird das Teigband in 4-6 Lagen gefaltet und durch drei glatte Kalibrierwalzen auf eine Dicke von 1-3 mm ausgerollt. Der Teig wird zwischen zwei Schüsselpaaren hin- und herbewegt und reift. Anschließend wird der Teigstreifen der Formung zugeführt.

Wenn kein Laminator vorhanden ist, erfolgt das Ausrollen des Teigs auf reversiblen Zweiwalzen-Teigausrollmaschinen. Wenn der Langteig aus hochwertigem Mehl ohne Zugabe von Verbesserern hergestellt wird, erfolgt das Ausrollen in 14 aufeinanderfolgenden Schritten: Vorwalzen (5 Mal), erstes Ruhen, erstes Ausrollen (4 Mal), zweites Ausrollen, zweites Ausrollen (5 Mal).

Der Vorgang findet periodisch statt. Ein Teigstück mit einem Gewicht von maximal 35 kg wird auf einer vorbereitenden Doppelwalzenmaschine fünfmal verarbeitet, wobei jeweils das Rollen in eine Richtung berücksichtigt wird. Durch die ersten drei Walzungen verringert sich der Walzenspalt auf 50 mm. Vor dem vierten Ausrollen wird das Teigblatt der Länge nach in zwei Hälften gefaltet und noch zweimal mit einem Abstand zwischen den Rollen von 80 und 60 mm ausgerollt. Der nächste Arbeitsgang nach dem Ausrollen besteht darin, den Teig 2 bis 2,5 Stunden ruhen zu lassen.

Nach dem ersten Ruhen wird der Teig viermal ausgerollt. Dazu wird die Schicht um 90° gegenüber der Erstwalzrichtung gedreht. Nach dem Rollen zwischen den Walzen mit einem Spalt von etwa 45 mm wird der Teig entlang der Walzlänge in zwei Hälften gefaltet und zwischen den Walzen mit einem Spalt von etwa 75 mm und dann mit einem Spalt von etwa 60 und 45 mm hindurchgeführt.

Der Teig wird ein zweites Mal 30 Minuten ruhen gelassen und dann fünfmal auf einer vorderen Zweiwalzenmaschine gerollt. Nach dem ersten Walzen reduziert sich die Schichtdicke auf 30 mm. Anschließend werden Teigreste (Abfälle aus der Formung) gleichmäßig auf die Oberfläche aufgetragen, die Teigränder gefaltet und zweimal gerollt, anschließend wird die Schichtdicke auf 20 mm reduziert. Anschließend wird der Teig zur Hälfte gefaltet und mit einem Abstand von 30 und 15 mm in die gleiche Richtung ausgerollt. Für Teig aus Mehl erster Güteklasse werden 8 Walzdurchgänge durchgeführt. Die Rolltechniken sind die gleichen.

Das wiederholte Ausrollen und Ruhen des Teigs, insbesondere bei der Verwendung von Premiummehl, hat folgende Gründe. Längere Teiglinge lassen sich nur aus Teigband herstellen, daher ist es notwendig, die Schichtdicke schrittweise zu reduzieren. Dies geschieht aufgrund von Längs- und Querschubspannungen. Längsspannungen sind viel größer als Querspannungen. Um eine Verformung der Teiglinge nach dem Formen zu vermeiden, sollte die Schicht um 90° gedreht werden.

Das Falten der Teigschicht ist notwendig, um durch eine gleichmäßige Verteilung der beim Kneten in den Teig eintretenden Luft eine Schichtstruktur zu erhalten. Die beim Kneten und Ausrollen des Teigs entstehenden elastischen Verformungen gehen in plastische über. Während der Reifung nimmt die Plastizität des Teigs zu und die Elastizität des Glutens ab. Wenn der Teig bei einer Temperatur von 40 °C zubereitet und ausgerollt wird, erreicht man die nötige Plastizität und verhindert eine Langzeitaushärtung. Das Ausrollen des Teigs verbessert die Qualität der Kekse und verbessert deren Porosität, Quellung, Zerbrechlichkeit und Aussehen.

Um einen Teigstreifen mit einer Dicke von 1 - 3 mm zu erhalten, wird der Teig nach dem Planwalzen auf zwei Mahlwalzenpaaren bearbeitet. Die Bewegungsgeschwindigkeit des Teigbandes zwischen den Rollenpaaren wird so eingestellt, dass das Band nicht gespannt wird und nicht in das zweite Rollenpaar läuft. Andernfalls wird entweder die Form der Werkstücke verzerrt oder ihre Dichte wird ungleichmäßig. Nach dem zweiten Rollenpaar nimmt die Bewegungsgeschwindigkeit des Teigbandes ab – es bildet sich eine kleine Falte. Daher ist das Teigband vor dem Formen frei, nicht gespannt und verursacht keine Verformung der Werkstücke.

Der technologische Prozess wird durch den Einsatz von Verbesserern vereinfacht. Die Schritte Vorwalzen und Altern entfallen. Nach dem Kneten wird der Teig nur 8 Mal gerollt, wobei Reste hinzugefügt und gefaltet werden. Dann wird das Teigband mit einer Dicke von 1-3 mm in die Formung eingeführt.

Teigstücke formen erfolgt mit leichten Schlagprägemaschinen oder Rundläufermaschinen. Unabhängig von der Art der Formmaschine werden Teiglinge aus einem Teigband ausgeschnitten, durch Einstiche in die Oberfläche gebracht, um beim Backen Wasserdampf und gasförmige Zersetzungsprodukte des Backpulvers frei abzugeben. Andernfalls kann es zu Schwellungen an der Oberfläche der Kekse kommen. Die Teiglinge werden automatisch in regelmäßigen Reihen auf Blechen oder einem Endlosband ausgelegt und dem Ofen zugeführt. Beim Ausrollen gelangen Teigreste in den Teig.

Bäckerei werden in gasbeheizten Tunnelöfen, Elektroöfen oder mit festen oder flüssigen Brennstoffen betriebenen Öfen durchgeführt. Kleine Unternehmen nutzen Batch-Öfen.

Die Backparameter hängen vom Ofentyp, seiner Bauart, dem Füllungsgrad und dem Feuchtigkeitsgehalt des Teigs ab. Allerdings sollte zu Beginn des Backens eine relativ niedrige Temperatur im Backraum (160-180°C) und eine hohe relative Luftfeuchtigkeit (60-70%) erzeugt werden. um Krustenbildung zu vermeiden und das Erhitzen der Teiglinge zu beschleunigen. Anschließend steigt die Temperatur auf 250 – 300 °C, es erfolgt keine Befeuchtung. Am Ende des Backvorgangs sinkt die Temperatur auf 250 – 220 °C. Die Backzeit beträgt 4-5 Minuten. Beim Backen von Dauerkeksen laufen die gleichen physikalisch-chemischen und kolloidalen Prozesse ab wie beim Backen von Zuckerkeksen.

Kühlung Cookies sind erforderlich, um ihre Stärke zu erhöhen. Auf dem aus dem Ofen herausragenden Teil des Förderbandes werden die Kekse auf eine Temperatur von 70 - 50 °C vorgekühlt. Messer, die eng am Förderband anliegen, entnehmen die Produkte und übergeben sie an Kühlbänder. Innerhalb von 5-10 Minuten werden die Kekse ohne forcierte Luftzirkulation auf eine Temperatur von 40 - 32 °C abgekühlt.

Die Kekse werden auf geschlossenen Förderbändern mit forcierter Luftzirkulation (Kühlluftgeschwindigkeit 3 – 4 m/s) bei einer Temperatur von 20 – 25 °C intensiver gekühlt. Die Abkühldauer beträgt 5 - 7 Minuten.

Auf Schablonen gebackene Produkte werden auf festen oder rotierenden Gestellen vorgekühlt. Ein Temperaturabfall der Kekse geht mit einem Feuchtigkeitsverlust einher. In diesem Fall verlieren die Kekse 2 – 3 % Feuchtigkeit.

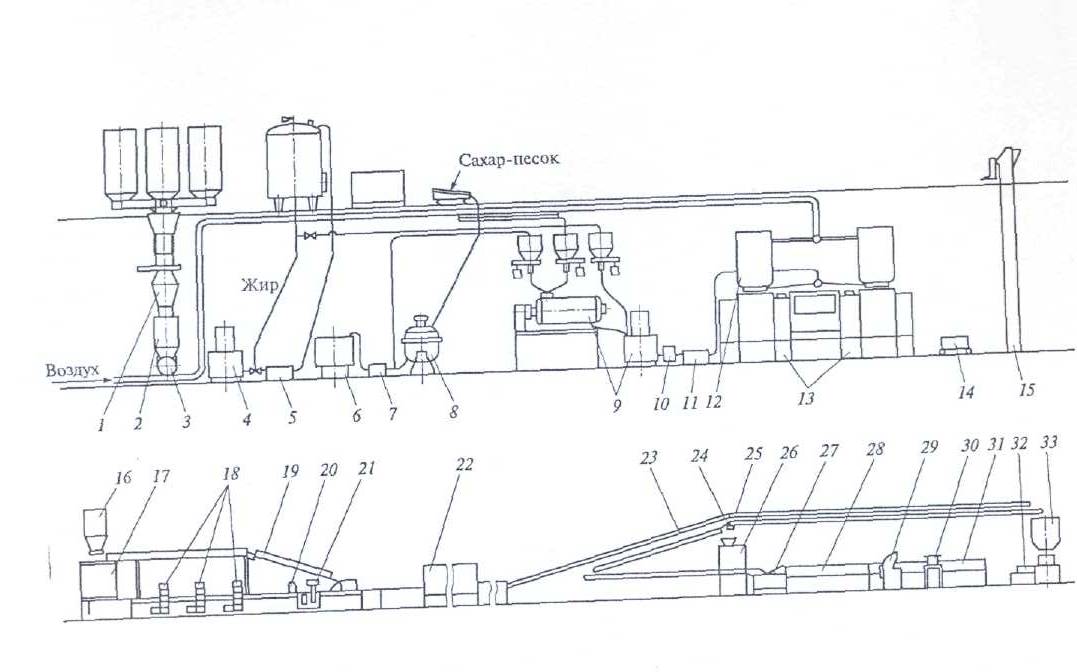

Reis. 14.3. StrömungsmechanisiertLilienherstellung von Hartkeksen:

1 - Waage für eine Reihe von Massenkomponenten; 2 -

Zwischenbehälter für eine Mischung aus Schüttgütern; 3 -

Schleusenzuführung für eine Mischung aus Schüttgütern; 4 -

Anlage zum Schmelzen von Fett; 5, 7 -

Pumps; 6 - Zwischenbehälter für Invertsirup; 8

- Kocher zur Herstellung von Invertsirup; 9

- Emulgator zur Herstellung einer Rezepturmischung aus flüssigen Komponenten, Kristallzucker und Fett; 10

- Homogenisator; // - Vorrichtung zur gleichzeitigen Zufuhr einer Mischung aus Massenkomponenten und Emulsion; 12 -

Zwischentrichter des Gerätes zur gleichzeitigen Zufuhr von Massenkomponenten und Emulsion; 13 -

Knetmaschine mit Z-förmigen Klingen; 14 -

dezha-trolley;/5 - dezheoprokidyiatsl; 16 -

Kammer zur Prüfungsaufnahme und Vorabnahme des Prüfungsbeitrags; 17 -

Laminator; 18

-

Walzenkalibriergerät; 19 -

Förderband zur Rückführung von Teigresten; 20 -

Förderer zum Formen eines gewellten Teigbandes; 21

- Rotationsformmaschine; 22

- Durchlaufofen mit Gitterherd; 23

- mehrstufiger Kühlschrank; 24-

entfernbares Gerät; 25

- Auslaufförderer; 26 -

vertikale Verpackungsmaschine; 27 -

Stapler; 28 -

Förderer mit Maschenförderer; 29-

Verpackungsmaschine; 30

- Arbeitstisch zum Einlegen von Paketen in Kartons; 31-

Förderband zur Beschickung von Kisten und Lager; 32

- Plattformwaagen; 33 -

Zwischenbehälter für kleine Kekse.

In großen Betrieben werden Hartkekse auf mechanisierten Linien hergestellt.

Mechanisierte Linien zur Herstellung von Hartkeksen sind im Gegensatz zu mechanisierten Linien zur Herstellung von Zuckerkeksen mit Chargenknetmaschinen ausgestattet, die die Kontinuität des technologischen Prozesses gewährleisten (Abb. 14.3).

Die A2-XLU-Linie mit einer Kapazität von 800 kg/h umfasst Bereiche für Lagerung, Vorbereitung, Dosierung von Massen- und Flüssigkomponenten, Emulsionsvorbereitung, maschinelles Laden von Komponenten, Teigmischmaschinen, einen Laminator, Leim- und Formmaschinen, einen Ofen, ein Kühlfördersystem und ein Abschnitt zum Stapeln von Produkten.

Das Kneten des Langteigs erfolgt mit einer Emulsion. Chemische Treibmittel werden nach teilweiser Mehlzugabe in gelöster Form oder als Mischung mit einem Teil des Mehls in die Teigmischmaschine eingefüllt. Die Dauer des Knetens kann abhängig von der Knetgeschwindigkeit, den Eigenschaften des Mehls, den Temperaturbedingungen und der Zugabe verschiedener Zusatzstoffe variieren. Als Zusatzstoffe kommen chemische Zusatzstoffe und Enzympräparate zum Einsatz. Durch die Verwendung mehrerer Zusatzstoffe entfällt die Phase der Langzeitreifung (Gärung) und das Walzschema wird vereinfacht.

Das Enzympräparat Protosubtilin POX beschleunigt das Quellen von Proteinen, verringert die elastisch-plastischen Eigenschaften des Teigs, verbessert seine Plastizität und die Qualität des Endprodukts. Es wird eine wässrige 10 %ige Lösung des Arzneimittels hergestellt. Es wird der Emulsion am Ende ihrer Herstellung zugesetzt. Zur Herstellung der Lösung verwenden Sie Wasser mit einer Temperatur von 35–40 °C.

Das wiederholte Ausrollen des Teigs erfolgt auf einem Laminator. Gleichzeitig erfolgt eine Laminierung des Teigs, wodurch eine geschichtete Struktur der Kekse entsteht. Die Linie führt die Phase der kontinuierlichen Reifung des Teigs in einer dünnen Schicht in Form eines Bandes durch. Von großer Bedeutung ist die Erhöhung der Plastizität des Teigs durch die allmähliche Zerstörung des durchgehenden Rahmens aus aufgequollenen Glutenfäden darin.

Vom Laminator gelangt das geschichtete Teigband zur Stanz- und Schneideeinheit, wo es auf die erforderliche Dicke des Werkstücks (3,5 – 4 mm) gerollt wird.

Das Formen der Rohlinge erfolgt auf leichten Schlagprägemaschinen oder Rotationsmatrizen. Aus dem Teigband werden Zuschnitte ausgeschnitten und mit Stecknadeln durchstochen. Durch diese Kanäle werden beim Backen gasförmige Zersetzungsprodukte der Backtriebmittel abgeführt. Durch einen Einschnitt wird ein einfaches Muster auf die Oberfläche aufgetragen.

Die Reste, die Abfall sind, werden zum Laminator zurückgeführt. Die Abfallmenge hängt von der Form der Kekse ab. Beim Formen von Rohlingen in Form eines Sechsecks entsteht am wenigsten Abfall. Darüber hinaus ermöglicht die Konstruktion des Rotors der Formmaschine aufgrund der speziellen Anordnung der Drucke das Formen von Produkten mit deutlich weniger Abfall. Die Zuschnitte werden schachbrettartig geschnitten und dann auf dem Förderband neben der Formmaschine, die sich mit hoher Geschwindigkeit bewegt, voneinander getrennt. Die Teiglinge werden zum Backen und anschließend zum Abkühlen geschickt.

3 Herstellung von Butterkeksen.

Butterkekse zeichnen sich durch eine große Vielfalt an chemischer Zusammensetzung, Geschmacks- und Aromaeigenschaften, Form, Größe, Veredelung und Veredelung der verwendeten Halbfabrikate aus. In den letzten Jahren hat sich das Angebot an Butterkeksen stark erweitert, teilweise ähneln sie Kuchen.

Die Verwendung verschiedener Rohstoffe, die verschiedenen technologischen Verarbeitungen unterzogen werden, bestimmt bestimmte Geschmacks-, Farb-, Aroma- und Strukturmerkmale. Um die Oberfläche zu veredeln, verwenden Sie Schokoladen- oder Fondantglasur und Kokosflocken. Die Oberfläche der Kekse kann mit einer gleichmäßigen Zuckerschicht bedeckt werden.

Der Feuchtigkeitsgehalt von Butterkeksen beträgt nicht mehr als 15,5 %, der Zuckergehalt in der Trockenmasse von Saccharose beträgt nicht mehr als 12 %, die Alkalität beträgt nicht mehr als 2 Alkalitätsgrade, die Feuchtigkeit beträgt nicht weniger als 110 % Der in Salzsäure unlösliche Aschegehalt beträgt nicht mehr als 0,1 %. Butterkekse enthalten verschiedene Füllungen: Praline, Fondant mit gesüßter Kondensmilch, Obst, Fett. Einige Kekssorten werden in Form einer Mischung aus gemusterten Produkten in den Farben Weiß, Rosa und Schokolade („Meine Lieblingskekse“) hergestellt.

Einheitliche Rezepte sehen auch Mischungen aus Butterkeksen vor, die in Verpackungen (Skazka-Kekse) oder nach Gewicht und in Verpackungen (Butterkekse) hergestellt werden.

Der technologische Prozess zur Herstellung aller Arten von Butterkeksen besteht aus Vorgängen, die das Produktionsschema für Zuckerkekse bilden. Es gibt Unterschiede in Technologie zur Teigzubereitung, zur Veredelung einer Teigschicht oder geformter Rohlinge sowie zur Veredelung fertiger Kekse.

Für eine große Auswahl an Butterkeksen werden verschiedene Teige zubereitet – Mürbeteig, Mürbeteig, Schlagteig (mit Biskuitteig geschlagen, Eiweiß mit Schlagsahne), Nussteig und Teig für Croutons.

Vor der Teigzubereitung werden alle Rohstoffe und Halbfabrikate gemäß den behördlichen Unterlagen für die Produktion vorbereitet.

Mürbeteig zeichnet sich durch Plastizität aufgrund des hohen Fett- und Zuckergehalts aus und seine Plastizität kommt der von Zuckerplätzchenteig nahe. Der Teig wird in Universal-Chargenknetmaschinen mit Z-förmigen Messern geknetet. Während des Betriebs werden Fett (Butter, Margarine oder anderes Fett) in plastischem oder flüssigem Zustand (geschmolzen), Puderzucker, Milchprodukte, Eiprodukte, Wasser, chemische Treibmittel und Aromen in die Maschine geladen und 10–15 Minuten lang gemischt bis eine homogene Rezeptmischung entsteht. Mehl und Stärke hinzufügen. Der Teig wird 5 – 8 Minuten geknetet. Um ein Überkochen des Teigs zu verhindern, sollte die Temperatur 24 °C nicht überschreiten. Der Feuchtigkeitsgehalt des Teigs beim maschinellen Formen beträgt 16,5–17,5 %, beim manuellen Formen beträgt er 16–20 %.

Sandteig enthält eine beträchtliche Menge an Fett und Zucker, hat aber eine Emstan-ähnliche Konsistenz. Um den Teig zu erhalten, wird das Rührverfahren verwendet. Butter mit Puderzucker oder Kristallzucker in einer Knetmaschine mit Z-förmigen Messern 10–15 Minuten lang schlagen. Die restlichen Rohstoffe werden nach und nach zu der aufgewühlten Mischung hinzugefügt und jeweils 1–4 Minuten lang bei niedriger Geschwindigkeit der Maschinenmesser gemischt. Der Teig sollte gleichmäßig vermischt und locker sein. Abhängig von der Produktbezeichnung, den Produktionsbedingungen und der Art der Ausrüstung sollte die Luftfeuchtigkeit des Teigs 15–24 % und die Temperatur 20–30 °C betragen.

Biskuitteig enthält einen erheblichen Anteil an Eiern und Eiprodukten und hat eine emstanartige Konsistenz. In der ersten Zubereitungsstufe werden Eiprodukte mit Zucker, Essenz und chemischen Treibmitteln geschlagen, bis sich das Volumen um das 2,5- bis 3-fache erhöht. Im zweiten Schritt wird die Rezeptmenge an geschmolzener Butter und Mehl in die gerührte Masse gegeben und 10–15 Sekunden lang bei niedriger Geschwindigkeit des Maschinenrührers verrührt. Der fertige Teig sollte gleichmäßig vermischt und locker sein. Je nach Keksname beträgt die Luftfeuchtigkeit des Teigs 25 – 32 %, die Temperatur 18 – 20 °C.

Bei der Herstellung einiger Produktarten wird der Biskuitteig mit einer höheren Luftfeuchtigkeit (37 – 39 %) und einer anderen Technologie zubereitet. Das Eiweiß separat schlagen. Am Ende des Butterns ca. 2,5 % zugeben verschreibungspflichtige Menge Puderzucker und Zitronensäurelösung. Gleichzeitig werden in einer weiteren Maschine Eigelb und Puderzucker geschlagen. Die fertige Masse wird in einen separaten Behälter gegossen und 20 - 30 s lang manuell mit Mehl vermischt. Dann wird das geschlagene Protein in zwei Schritten hinzugefügt und jede Portion wird 10-15 Sekunden lang gemischt. Der fertige Teig sollte gut gestrickt und frei von Mehlklumpen sein. Teigtemperatur 18 - 20 °C.

Teig geschlagenes Protein enthält eine erhebliche Menge Hühnerei-Protein und wird durch 20 - 30-minütiges Schlagen zubereitet, gefolgt von der Zugabe von Mandeln, kandierten Früchten, Mehl und Kristallzucker. Vorgebrühte und geschälte Mandeln werden durch einen Fleischwolf gegeben und getrocknete Früchte werden separat durch einen Fleischwolf gegeben. Geschlagenes Eiweiß, Mehl, Kristallzucker, gehackte kandierte Früchte und Mandeln von Hand vermischen. Teigfeuchtigkeit 29 – 31 %, Temperatur 20 – 22 °C.

Nussteig für Nuss-(Mandel-)Kekse enthält Eiweiß, Zucker, gehackte Nüsse (Mandeln). Der Teig wird auf zwei Arten zubereitet. Die erste Methode besteht darin, getrocknete und geschälte Nüsse und Kristallzucker mit Protein in einer Teigmischmaschine zu vermischen. Die Proteinmenge beträgt je nach Sorte 50-80 % der Rezeptmenge. Die resultierende Masse wird ein- oder zweimal durch eine Dreiwalzenmaschine geleitet und dann mit dem Rest des Proteins und anderen Arten von Rohstoffen vermischt, bis eine homogene Konsistenz erreicht ist. Mehl wird hinzugefügt und 1–8 Minuten lang gemischt. Bei der zweiten Methode werden vorgetrocknete und geschälte Nüsse in einem Fleischwolf zerkleinert und in eine Teigmischmaschine gegeben. Die restlichen Rezeptzutaten, mit Ausnahme des Mehls, werden dort hinzugefügt und zu einer glatten Masse verrührt. Dann Mehl hinzufügen und 1 – 8 Minuten verrühren. Teigtemperatur 20 - 30 °C.

Teig für Croutons (Kuchen, Butter) werden durch Mischen von Butter und Kristallzucker (Puderzucker) in einer Teigmaschine für 8–15 Minuten bei niedriger Geschwindigkeit zubereitet. Anschließend werden bei erhöhter Drehzahl für 8 – 15 Minuten bei Arbeitsgeschwindigkeit die restlichen Rohstoffe, außer Mehl, in die Maschine gegeben und 5 Minuten gemischt. Dann Mehl dazugeben und bei niedriger Geschwindigkeit 2 – 8 Minuten verrühren. Der Feuchtigkeitsgehalt des Teigs beträgt bei Kuchencroutons 24-25 %, bei Buttercroutons 15-23 %. Teigtemperatur 20-22 °C.

Teig formen für Butterkekse erfolgt die maschinelle Produktion mit Rotationsmaschinen und FAK-Maschinen, in kleinen Betrieben manuell. Auf einer Rotationsmaschine ähnelt die Bildung von Mürbeteig der Bildung von Zuckerplätzchenteig. FAK-Maschinen werden zur Herstellung von Rüttel-, Biskuit- und Eiweißteig verwendet.

Der Teig wird in den Trichter der Maschine geladen, von wo aus er von zwei gerillten Walzen durch die Öffnung der Matrize herausgedrückt wird, entweder durch ein Ofenförderband oder durch ein bewegliches Blech (halbmechanisiertes Verfahren). Um ein Ankleben zu verhindern, wird das Blech eingefettet oder mit Mehl bestäubt.

Tabelle 14.1

Technologische Parameter zum Backen von Butterkeksen.

| Art der Cookies | Temperatur, C | Dauer, min |

| Mit Sand entfernbar | 190 – 230 | 3 – 6 |

| Sandjiggen | 200 – 250 | 3 – 15 |

| Keks – geschlagen | 200 – 270 | 3 – 6 |

| Belkovo - ausgepeitscht | 200 – 210 | 5 – 6 |

| Nuss | 180 – 220 | 4 – 10 |

| Cracker für „Cupcakes mit Fruchtfüllung“ | 180 – 200 | 3 – 4 |

| Cracker für „Cupcakes mit kandierten Früchten“ | 180 – 200 | 20 – 25 |

| Buttercroûtons | 108 – 230 | 4 – 7 |

Beim Formen von Hand wird der Teig (Sandteig, für Cracker) zu einer 4 - 5,5 mm dicken Schicht ausgerollt und dann mit Metallkerben ausgeschnitten oder mit einem Spritzbeutel (Sandteig, Nuss, Keksteig, mit Eiweiß geschlagen, für Croutons) auf mit Backpapier ausgelegte oder mit Mehl ausgesägte Blätter verteilen. Der Arbeiter gibt dem abgelegten Teig seine Form. Bei einigen Kekssorten lässt man den abgelegten Teig 6 – 8 Stunden in der Werkstatt stehen, bis sich auf der Oberfläche eine Kruste bildet.

Fertigstellen einer Teigschicht oder geformter Rohlinge ermöglicht es Ihnen, das Aussehen und den Geschmack von Produkten zu verbessern und zu diversifizieren. Bei manchen Butterkekssorten wird die Teigoberfläche mechanisch mit einer Rillenwalze oder manuell mit einem Pinsel mit Eiermasse bestrichen. Die mit Ei gefettete Oberfläche wird mit Krümel aus dem gleichen Teig bestreut, gebratene zerkleinerte Nüsse, Kristallzucker oder kandierte Früchte und ganze Nüsse werden auf das Werkstück gelegt.

Bäckerei Butterkekse werden in elektrisch oder gasbeheizten Durchlauföfen, in Öfen mit festem und versenkbarem Herd hergestellt. Der Backvorgang findet je nach Kekssorte bei unterschiedlichen Temperaturbedingungen statt und dauert unterschiedlich lange (Tabelle 14.1).

Kühlung Nach dem Backen werden die Kekse bei einer Temperatur von nicht mehr als 50 °C gebacken. Die Produkte werden auf Förderbändern oder Blechen abgekühlt und dann mit einem Schaber entnommen oder in Produktionsschalen gegossen.

Abschluss Je nach Name des Kekses besteht es darin, die Füllung auf die Oberfläche aufzutragen und mit Puderzucker, Streuseln oder gehackten Mandeln zu bestreuen, mit Schokolade, Zuckerglasur oder Fondant zu überziehen.

Einige Kekssorten werden vor dem Abkühlen mit Wasser oder Zuckersirup angefeuchtet und anschließend getrocknet Und Werkstatt.

Sie produzieren auch paarweise geklebte Kekse mit Pralinenfüllung oder Fruchtfüllung („Bars“, „Rigoletto“, „Creamy“). Paarweise zusammengeklebte Kekse können mit Schokoladenglasur überzogen werden.

Das Rezept für Haferkekse muss neben hochwertigem Weizenmehl auch Haferflocken enthalten. Das Verhältnis von Weizen- und Hafermehl beträgt (1,8 - 2,66): 1. Natriumbicarbonat wird als Treibmittel, Zimt als Gewürz und Vanillin als Aromastoff verwendet. Einige Produkte umfassen Molke, Traubenmost, Apfelmarmelade und Rohstärke. Als Fette werden Margarine und Butter verwendet. Einige Produktnamen enthalten kein Backpulver.

Haferkekse haben einen angenehmen Geschmack, einen hohen Nährwert und erfreuen sich bei Verbrauchern großer Nachfrage. Haferkekse werden in runder oder ovaler Form, nach Gewicht oder verpackt hergestellt. 1 kg enthält 55 bis 150 Stück. Das technologische Schema zur Herstellung von Haferkeksen umfasst traditionelle Schritte und Vorgänge, es gibt jedoch Besonderheiten beim Kneten des Teigs und beim Backen von Haferkeksen.

Der Teig wird in einer Batch-Mischmaschine geknetet. Die Rohstoffe werden in der folgenden Reihenfolge geladen: Fett (Butter oder Margarine), Kristallzucker, Zimt, Vanillin, Rosinen, Marmelade oder Traubenmost. Die Rosinen durchlaufen zunächst Magnete, werden gewaschen und anschließend in einem Fleischwolf zerkleinert. Die Mischung wird 10 - 30 Minuten lang gründlich gemischt (gemahlen).

Haferflocken, heißes Wasser (Temperatur 70 – 90 °C, ca. 80 % des Gesamtverbrauchs) mit darin gelöstem Salz werden unter ständigem Rühren zur gemahlenen Masse gegeben. Die Zugabe von Kekskrümeln ist erlaubt, jedoch nicht mehr als 5 % der Mehlmasse.

Die resultierende Mischung wird 15 - 30 Minuten lang gerührt, danach werden die restliche Menge Wasser, Weizenmehl sowie geschnittenes Mehl, Backpulver und andere Rezeptzutaten hinzugefügt. Der Teig wird 6 Minuten weiter geknetet, bis eine homogene Masse entsteht.

Zum Kneten von Haferflockenteig wird je nach Wasseraufnahmefähigkeit des Mehls Wasser benötigt – 15 – 24 % (Gesamtmenge) der Mehlmasse. Der Feuchtigkeitsgehalt des Teigs beträgt 16-19 %. Teigtemperatur 24 - 27 °C.

Haferkeksteig wird mit FPL-Maschinen oder von Hand geformt. Beim Einsatz der Maschine gelangt der Teig in einen Trichter, wird von zwei gegeneinander rotierenden Rillenwalzen erfasst und durch ausgeschnittene Schablonen gedrückt. Mit einer Schnur werden Teigportionen abgeschnitten und in gleichmäßigen Reihen auf Schablonen (Stahlofenbänder) gelegt.

Beim Formen von Hand wird der Teig zu einer 9-11 mm dicken Schicht ausgerollt und in die Teiglinge wird eine Aussparung mit einem Durchmesser von 38 mm eingeprägt, die Teiglinge werden auf Backbleche gelegt. Haferkekse werden je nach Ausstattung des Ofens bei einer Temperatur von 180–240 °C gebacken. Backdauer 8-13 Minuten.

Nach dem Backen werden die Kekse auf Förderbändern oder Blechen abgekühlt. Der Feuchtigkeitsgehalt von Haferkeksen beträgt (6±1,5) %.

Die Oberfläche der Kekse ist gemustert. 1 kg enthält mindestens 65 Stück. Erhältlich nach Gewicht oder verpackt.

Diese Art von Butterkeksen zeichnet sich durch ihren hohen Geschmack aus, der Herstellungsprozess ist jedoch arbeitsintensiv und erfordert den Einsatz von Handarbeit. Das Vanillepudding-Halbzeug und die Tuben werden auf die gleiche Weise wie für Eclair-Puddingkuchen hergestellt. Anschließend werden die Röhrchen mit einem Messer aufgeschnitten, mit Füllung gefüllt und einen Tag lang im Kühlschrank bei einer Temperatur von 10°C gekühlt.

Die Füllung besteht aus Zuckerfondant, Kakaopulver, Vollkondensmilch mit Zucker und Cognac. Gekühlte Tuben mit Füllung werden mit Schokoladenglasur überzogen, wobei das Halbzeug manuell hineingetaucht wird. Das Halbfertigprodukt auf ein Gitter legen und 2 Stunden im Kühlschrank aufbewahren. Dann glasieren sie ein zweites Mal, legen es ab und erzeugen durch Drehen des Produkts mit einer Gabel eine nicht glatte, „raue“ Oberfläche. Die Temperatur der Schokoladenglasur beträgt 30 - 31 °C. Abschließend wird das Produkt im Kühlschrank 2 Stunden lang bei einer Temperatur von 10 °C abgekühlt °C. Der Feuchtigkeitsgehalt der Kekse beträgt etwa 10 %. Gemäß OST sollte der Massenanteil der Feuchtigkeit im gebackenen Halbzeug (19 ± 1,5) % betragen, in der Füllung (16 ± 1,5) %.

Die wichtigsten organoleptischen Merkmale eines Butterkekses in Kuchenform sind die zarte Struktur der Füllung, die Schokoladenoberfläche ohne Spuren von „Vergrauung“, Flecken oder kahlen Stellen. Farbe, Geschmack, Geruch müssen für diesen Produktnamen charakteristisch sein.

Kontrollfragen

1. Welche Rohstoffe werden für die Herstellung von Zucker benötigt und haltbar gemacht?

Kekse? Listen Sie die Anforderungen an Mehl auf.

2. Was ist der Unterschied zwischen Zuckerkeksteig und Keksteig?

Kekse?

3. Was sind die Besonderheiten bei der Zubereitung von Dauerteig?

4. Listen Sie die Methoden zum Formen von Rohlingen aus Zucker auf und

Längerer Test.

5. Wie ist die Porosität der Struktur von Zucker, verweilend,

Butterkekse?

7. Welche Arten und Sorten von Butterkeksen kennen Sie?

8. Listen Sie die Methoden zur Herstellung und Formung von Butterteig auf.

9. Welches Mehl wird für die Herstellung von Haferkeksen benötigt?

Literatur

1. Dragilev A.N. Marschallin G.A. „Grundlagen der Süßwarenproduktion“ M.:

Kolos 1999

2. Dragileva A.I., Sezanaev Ya.M. „Herstellung von Mehlsüßwaren

Produkte" UP-M.: Delhi 2000-448p.

3. Skuratovskaya O.D. „Kontrolle der Produktqualität durch physikalische und chemische Verfahren

Methoden. Mehlsüßwaren.“ – M.: Delhi-Druck, 2001-

Vorlesung 28

Herstellung von Crackern, Keksen und Lebkuchen

Planen

Sie werden durch die Rezeptur, die Eigenschaften der Komponenten, den Grad ihrer Mischung und die Temperatur bestimmt. Bei Formanlagen ist die Gleichmäßigkeit und Konsistenz der Teigkonsistenz bei der Verarbeitung sehr wichtig.

Um ein qualitativ hochwertiges Produkt herzustellen, werden Produkte hergestellt Mehl mit mittlerem und schwachem Gluten. In diesem Fall ist der Teig plastisch und die Werkstücke haben eine gleichmäßige, unverzerrte Form. Die Eigenschaften des Teigs werden auch durch die Feinheit des Mahlens beeinflusst: Feines Mehl ermöglicht die Herstellung von Zuckerkeksen mit geringerer Dichte, sorgt für eine stärkere Volumenzunahme beim Backen und eine geringe Streichfähigkeit des Teiglings auf dem Backband.

Je geringer der Inhalt im Test ist Sahara Und je höher der Glutengehalt des Mehls, desto dichter ist die Textur der Endprodukte. Der hohe Zuckergehalt verbessert nicht nur den Geschmack, sondern verleiht den Zuckerkeksen auch eine weichere, zartere Textur. Auch die Größe der Zuckerkristalle beeinflusst die Qualität des Endprodukts.