Сахарное печенье. Линия производства сахарного печенья

Владельцы патента RU 2443113:

Изобретение относится к пищевой промышленности. Способ производства сахарного печенья включает приготовление теста путем одновременного смешивания муки, сахара, маргарина, желтков яиц и соли, замес теста, формирование и выпечку изделий с последующим охлаждением. В качестве муки используют тритикалевую муку с пектином при соотношении 100:1. При этом смесь муки и пектина перед замесом выдерживают не более 30 минут. Предложенный способ производства сахарного печенья позволяет получить продукт с низкой калорийностью и повышенной пищевой ценностью, а также увеличить срок хранения до 4 месяцев. 2 табл.

Изобретение относится к пищевой промышленности, а именно к кондитерскому производству.

Сахарное печенье - мучное кондитерское изделие, вырабатываемое из пластичного теста с большим содержанием сахара и жира. Изделия из такого теста рассыпчатые и хорошо набухают. Характеристики сахарного печенья должны соответствовать ГОСТ 24901-89. Печенье.

Известен способ производства хлеба из муки пшеничной хлебопекарной путем введения в приготовление теста пектинов, предварительно перетертых с солью, приготовление из этой смеси водного солепектинового раствора, приготовление дрожжевой суспензии, а затем приготовление теста RU 2341084 С1, 20.12.2008.

Введение солепектинового раствора позволяет использовать пшеничную муку общего назначения согласно ГОСТ Р 25189-2003 с пониженным содержанием клейковины, из которой можно получить хлеб с качественными характеристиками, соответствующими стандарту на хлеб из пшеничной муки хлебопекарной.

Известен также способ производства песочного печенья с периодическим замесом теста на основе стандартной рецептуры сахарного печенья «Песочное» из пшеничной муки высшего сорта, сахарной пудры, масла сливочного, меланжа, соли (Рецептуры на печенье. - М.: АгроНИИТЭИП, 1987. - С.150). Эмульсию готовят в эмульсаторе 5-10 минут, а рецептурную смесь в емкости тестомесильной машины, туда же заливают всю воду согласно с проведенным расчетом, проводят замес в течение 10 минут. Затем добавляют предварительно растворенные по отдельности в воде (температура воды 15-20°C) химические разрыхлители и в последнюю очередь жир с температурой около 40°C, ароматические вещества. Замес продолжают до получения массы однородной консистенции. Количество воды для растворения химических разрыхлителей берут из общего рассчитанного ее количества. Замес теста в машинах периодического действия осуществляют путем смешивания рецептурной смеси с мукой. В тестомесильную машину одновременно двумя параллельными потоками поступает эмульсия, смесь муки и крошки. Продолжительность замеса зависит от качества исходного сырья. Готовность сахарного теста определяют по его пластичности. После чего, в условиях цеха, проводят формование тестовых заготовок, укладку на листы для выпечки.

Выпечку проводят при температуре 230-240°C и охлаждение до 50°C (Бернштейн Т.С. и др. Технологические инструкции по производству мучных кондитерских изделий. - М.: АгроНИИТЭИП, 1992. - С.24).

Недостатками данного способа являются:

1. Большой расход сырья (сахара и масла сливочного).

2. 3атрудненное формование, наблюдается залипание теста в формах.

3. Высокая калорийность и низкая пищевая ценность готовых изделий.

4. Существенная зависимость качества готового изделия от используемой муки.

5. Непродолжительный срок хранения (3 месяца после выпечки).

6. Сильная рассыпчатость и ломкость готового изделия.

7. Промасливание упаковочного материала.

Данный способ наиболее близок по технической сущности к предлагаемому способу, и мы принимаем его за прототип.

Техническим решением задачи является получение сахарного печенья с нормированными органолептическими и физико-химическими характеристиками, превосходящего сахарное печение из пшеничной муки по технологическим и потребительским свойствам.

Поставленная задача достигается тем, что в способе производства сахарного печения, включающем приготовление теста путем одновременного смешивания муки, сахара, жира, желтков яиц и соли, замеса теста, формование и выпечку изделий при температуре 220-240°C с последующим охлаждением до 50°C, согласно изобретению используют тритикалевую муку «Лидер» с пектином CLASSIK AU 701 при соотношении 100:1, в качестве жира берут маргарин при температуре +2-0°С, желтки яиц и смешивают при следующем соотношении, кг:

при этом смесь тритикалевой муки «Лидер» и пектина CLASSIK AU 701 перед замесом выдерживают не более 30 минут, затем, после того как тесто приобрело влажность 37-45%, проводят отлежку в течение 100-120 минут, формуют изделие и выпекают.

Новизна заявленного предложения заключается в том, что в производстве сахарного печенья используется мука нового вида зерновой культуры тритикале «Лидер», с внесением низкоэтерифицированного пектина.

Заявленное техническое решение позволяет получить сахарное печение с прекрасным внешним видом и приятным долго запоминающимся послевкусием, высокой пищевой ценностью готовых изделий, увеличенным сроком срок хранения до 4 месяцев. Изделие не крошится, не ломается, жир не прогоркает и не промасливает упаковочные материалы. Кроме того, снижается количество имеющихся солей тяжелых металлов благодаря комплексообразующим свойствам пектина.

Этот результат достигается благодаря способу приготовления теста, включающему одновременное смешивание полуфабриката, приготовленного из сырья по рецептурному составу и по технологическим инструкциям и смеси тритикалевой муки «Лидер» 70% выхода, влажностью 15%, с низкоэтерифицированным пектином, влажностью 13,5%.

При смешивании и содержании в смешенном состоянии сухих ингредиентов различной влажности происходит перераспределение влаги, что приводит к подготовке изменения состояния цепей молекулы пектина. Наблюдается также подготовка углеводно-амилазного комплекса тритикалевой муки к модификации.

Способ производства сахарного печения осуществляют следующим образом. Подготовку сырья к производству пектиносодержащего сахарного печенья из тритикалевой муки осуществляют по технологическим инструкциям (Бернштейн Т.С. и др. Технологические инструкции по производству мучных кондитерских изделий. - М.: АгроНИИТЭИП, 1992. - С.6).

Желтки смешивают с сахаром, добавляют соль и измельченный, сильно охлажденный маргарин, соответствующий ГОСТ 240-85. За основу принят маргарин с массовой долей жира не менее 82%.

Полуфабрикат готовят при соотношении сахар:хорошо охлажденный маргарин:желтки:соль, в соотношении 4,4:6,0:2,0:0,21 в тестомесильной машине с малой скоростью вращения лопастей в течение 5-10 минут до получения однородной массы. Влажность полуфабриката 70-75%.

После чего засыпают предварительно подготовленную смесь тритикалевой муки «Лидер» 70% выхода, влажностью 15% и числом падения 118-123 с. с низкоэтирифицированным пектином CLASSIK AU 701, влажностью 13,5%. В предлагаемом способе смешивание тритикалевой муки и пектина проводят в условиях цеха, при интенсивном перемешивании. Согласно предлагаемому техническому решению подготовленную пектино-мучную смесь выдерживают перед использованием не более 30 минут.

Замес теста в машинах периодического действия осуществляют путем смешивания полуфабриката с пектино-мучной смесью. Продолжительность замеса зависит от качества исходного сырья. Готовность сахарного теста определяют по его пластичности. Получают тесто влажностью 37-45% и дают ему отлежку при температуре в течение 100-120 минут. После чего, в условиях цеха, проводят формование тестовых заготовок. Тесто раскатывают в пласт толщиной 5-8 мм, из которого формуют различные фигурки и укладывают на сухие листы для выпечки.

Выпечку проводят при температуре 220-240°C с последующим охлаждением до 50°C.

Для расчета выхода готового изделия и составления рецептуры мы учитывали установленное экспериментальным путем соотношение ингредиентов, т.е. массу загрузки каждого вида сырья в килограммах, содержание сухих веществ в каждом виде сырья в %, потери сухих веществ в %, содержание сухих веществ в готовых изделиях или полуфабрикатах в %. При расчете рецептуры за основу принимали стандартную влажность сырья (тритикалевая мука «Лидер» 15%, сахар-песок 0,15%, маргарин 16%, желтки яиц 48%, соль 3,5%, пектин 13,3%). Влажность сахарного печения 3,5%.

При определении содержания сухих веществ в сырье в %, из 100% вычитали влажность сырья в % (содержание сухих веществ в муке 100-15=85%), в сахарном песке 100-0,15=99,85%, аналогично для остальных ингредиентов).

Потери для печения сахарного установлены на основе справочных данных и составляют 1,5%. Для определения потерь, принятых при расчете рецептуры, из расхода сырья, выраженного в сухих веществах на тонну полуфабриката, вычисляли выход, также выраженный в сухих веществах, полученную разность умножали на 100 и делили на расход сырья в сухих веществах:

для муки 556,67·85,0/100=473,16;

для сахара 218,24·99,85/100=217,91;

для маргарина 279,57·84,00/100=234,84;

для желтков 92,89·52,00/100=48,30;

для соли 0,54·96,50/100=0,52;

для пектина 5,57·86,50/100=4,82.

Общий расход сухих веществ:

473,16+217,91+234,84+48,30+0,52+4,82=979,55 кг.

Потери сухих веществ от 979,55 кг:

Выход сухих веществ 979,55-14,69=964,86 кг.

Выход готового печения в натуре рассчитали по формуле:

964,86 кг - 96,5%

Рецептура приготовления пектиносодержащего сахарного печенья из тритикалевой муки из расчета на одну тонну готового изделия, приведена в таблице 1.

| Таблица 1 | |||

| Наименование сырья | Массовая доля сухих веществ, % | Расход сырья, кг | |

| в натуре | в сухих веществах | ||

| Мука из зерна тритикале «Лидер» | 85,00 | 556,67 | 473,16 |

| Сахар-песок | 99,85 | 218,24 | 217,91 |

| Маргарин | 84,00 | 279,57 | 234,84 |

| Желтки яиц | 52,00 | 92,89 | 48,30 |

| Соль | 96,50 | 0,54 | 0,52 |

| Пектин CLASSIK AU 701 | 86,50 | 5,57 | 4,82 |

| Итого | 1153,48 | 979,55 | |

| Потери сухих веществ 1,5% | 14,69 | ||

| Выход | 96,5 | 1000,00 | 964,89 |

Требования к тритикалевой муке аналогичны требованиям к пшеничной муке. Известно, что тритикале по сравнению с пшеницей содержит большее количество минеральных веществ, витаминов. Жиры тритикале представлены преимущественно глицеридами ненасыщенных жирных кислот (олеиновой и линолевой), которые не синтезируются в организме высших животных и человека. Высокая ферментативная активность и растворимость белка позволяют использовать зерно тритикале для приготовления муки, используемой в кондитерских изделиях.

Сопоставление характеристик пшеничной и тритикалевой муки проведено на лабораторных образцах. Размол проб зерна проведен на лабораторной зерновой мельнице МЗСЕ.

Исследования муки охватывают весь диапазон качества, предусмотренный для муки пшеничной ГОСТ Р 52189-2003. Мука пшеничная. Общие технические условия, для тритикалевой муки ТУ РФ 11-114-92. Мука тритикалевая. Общие технические условия.

Сопоставимость результатов исследований показала, что тритикалевая мука меньше загрязнена солями тяжелых металлов и остатками пестицидов, что подтверждает устойчивость сортов тритикале. Отсутствие в образцах муки из тритикале микотоксина В 1 определяет ее предпочтение в производстве.

По своему химическому составу пшеничная и тритикалевая мука схожи. Количественный состав исследованных основных веществ в тритикалевой муке выше, чем в пшеничной.

По органолептическим признакам мука из тритикале не уступает пшеничной. Тритикалевая мука по сравнению с мукой из пшеницы имеет сладковатый вкус. Запах всех полученных образцов муки приятный, цвет, свойственный муке. Тритикалевая мука имеет более яркий желтоватый оттенок по сравнению с пшеничной.

Физико-химические показатели образцов муки, характеризующие массовую долю влаги, количество и качество сырой клейковины, число падения, массовая доля золы, кислотность, определены основными для расчета при установлении ингредиентов, необходимых в заявленном решении.

Рассматривая значение каждого показателя муки как независимую случайную величину, установлено, что показатели качества муки, имеющие разброс среднего квадратического отклонения, σ(Х)>0,5 определены инверсионными и исследованы по их технологическим свойствам: для пшеничной и тритикалевой муки - число падения, имеющее среднее квадратическое отклонение (1,65<σ(Х)<1,90).

Усредненное числовое значение числа падения для пшеничной муки 158 с; для тритикалевой муки 123,5 с, что подтверждает различные состояния углеводно-амилазного комплекса пшеничной и тритикалевой муки. Мука из тритикале в результате неустойчивой структуры крахмала и присутствия альфа-амилазы имеет низкое число падения. Число падения является одним из главных показателей, определяющих необходимые свойства муки.

Углеводы в муке представлены в виде крахмала, сахаров, декстринов. Наибольший удельный вес занимает крахмал (до 68%). Характерная особенность крахмала - способность его набухать в воде (при 50°C), а затем при повышении температуры до 67,5°C - клейстеризоваться. Свойства муки тритикале оценивали по состоянию углеводно-амилазного комплекса, что связано с большим технологическим значением таких отличий муки тритикале от пшеничной, как большее содержание собственных сахаров, пониженная температура клейстеризации крахмала, большая его атакуемость. Слизи при набухании связывают очень много влаги. Поэтому мука с повышенным содержанием таких углеводов отличается более высокой влагоемкостью.

Крахмал муки из тритикале, по сравнению с крахмалом муки пшеничной, менее устойчив к нагреванию: он легче гидролизуется и клейстеризуется во время выпечки.

Физико-химические показатели влияют на органолептические свойства продукта. Изменение числа падения вносит корректировку в формирование вкуса, запаха, формы и поверхности готового изделия.

Изменяющиеся биотехнологические процессы муки определяют изменение ее технологических характеристик, которые в эксперименте рассмотрели как дискретные случайные величины.

Рассчитанные величины среднего квадратического отклонения всех испытуемых образцов позволяют установить доверительные интервалы каждой стандартной характеристики муки, показывающие параметр среднего значения с надежностью γ=0,95.

Истинное значение измеряемой величины равно ее математическому ожиданию:

![]()

где σ - среднее квадратическое отклонение;

t γ - показатель значений образцов при γ=0,95 и n - количество образцов.

Установленные параметры распределения даны в таблице 2.

![]()

Статистический анализ изменения характеристик муки позволил установить, что средние значения каждого инверсионного показателя, рассматриваемого как случайные дискретные величины, в результате расчетов попадают в интервал (117,1:164,4). Доверительный интервал для тритикалевой муки составляет (117,1:132,2) что характеризует ее как основное сырье, которое целесообразно использовать в высокорецептурных изделиях с внесением пищевых добавок, корректирующих технологические характеристики муки тритикале.

Пектин используют в виде мелкокристаллического порошка, влажностью 13,5%. Информация о пектине позволяет сделать обобщения и выводы, которые и являются основанием для выбора значений показателей качества, наиболее отвечающих поставленным задачам.

Пектин применяется как природный детоксикант, проявляя свойства диетической клетчатки и защитного коллоида, рекомендован для приема человеком в лечебно-профилактических целях.

Пектин обладает комплексообразующими свойствами, при внесении в продукт активно связывает соли тяжелых металлов, вступает в реакцию с неустойчивыми соединениями и радикалами других продуктов.

Комплексообразующие свойства пектиновых веществ зависят от содержания свободных карбоксильных групп, то есть степени этерификации пектина. Степень этерификации определяет линейную плотность заряда макромолекулы, а следовательно, силу и способ связи катионов. Одним из основных факторов (при прочих равных условиях), влияющих на комплексообразующую способность, является количественное соотношение основных функциональных групп в молекуле пектина, которыми являются свободные карбоксильные группы, амидированные карбоксильные группы и карбоксильные группы, этерифицированные метанолом (мегоксилированные карбоксильные группы).

Установлено, что пектин яблочный CLASSIK AU 701 обладает сильным действием как комплексообразователь (KC CLASSIK AU 701 =41% при рН 3,0). Проведенные ранее исследования и полученные положительные практические результаты явились основанием для его использования в качестве комплексообразователя в сахарном печенье из тритикалевой муки.

Органолептическая оценка пектина включила определение внешнего вида, цвета, вкуса и запаха.

По установленным данным степень метоксилированности яблочного пектина CLASSIK AU 701 - 36%, влажность - 13,5%, рН 1%-ного раствора пектина в дистиллированной воде 3,5, содержание золы общей, %, не более 1,5, степень этерификации 36,0%.

Среднее квадратическое отклонение всех исследованных характеристик пектина определено (σ(X)<0,5). Пектин относится к сырью со стабильными технологическими характеристиками. Низкоэтерифицированный яблочный пектин CLASSIK AU 701 насыщен минеральными веществами.

Внесение низкоэтерифицированных пектинов на стадии смешиваия с тритикалевой мукой в результате эксперимента показало, что оптимальное соотношение тритикалевая мука:пектин составляет 100:1.

Органолептические и физико-химические характеристики соответствуют ГОСТ 24901-89. Печенье. Общие технические условия.

Готовые изделия приобретают правильную форму. Поверхность изделий - гладкая, без трещин и подрывов, глянцевая. Цвет - золотистый равномерный. Вкус - сладкий, имеется приятное, долго запоминающееся послевкусие. Запах - приятный, свойственный данному виду изделия.

Влажность пектиносодержащего сахарного печенья из тритикалевой муки, вырабатываемого по предложенной рецептуре и технологии, составила 9,6%, при рекомендуемой ГОСТом не более 10,0%. Массовая доля жира в пересчете на сухое вещество составила 11,2%, при рекомендуемом 4,0-12,0%. Щелочность, массовая доля золы и намокаемость в пределах рекомендуемых.

Предложенное техническое решение позволяет снизить расход сахара, не использовать в производстве сахарного печенья сливочное масло, что позволяет снизить калорийность изделия. За счет применения тритикалевой муки и пектина повысить пищевую ценность сахарного печенья. Увеличить срок хранения до 4 месяцев. Снижена ломкость сахарного печения. Не наблюдается промасливание упаковочного материала.

Способ производства сахарного печенья, включающий приготовление теста путем одновременного смешивания муки, сахара, жира и соли, замес теста, формование и выпечку изделий при температуре 220-240°C с последующим охлаждением до 50°C, отличающийся тем, что в качестве муки используют тритикалевую муку «Лидер» с пектином CLASSIK AU 701 при соотношении 100:1, а в качестве жира берут маргарин при температуре +2-0°C, желтки яиц, смешивают при следующем соотношении, кг:

при этом смесь тритикалевой муки «Лидер» и пектина CLASSIK AU 701 перед замесом выдерживают не более 30 мин, затем после того, как тесто приобрело влажность 37-45%, проводят отлежку в течение 100-120 мин, формуют изделие и выпекают.

Похожие патенты:

Изобретение относится к пищевой промышленности, а именно к приготовлению мучных кондитерских изделий, и может быть использовано для приготовления печенья с функциональными свойствами, обладающего повышенной биологической ценностью

n1.doc

1 Производство сахарного печеньяПеченье вырабатывается в широком ассортименте, различается по содержанию основных ингредиентов - сахара и жира, по структуре, вкусовым и ароматическим качествам и классифицируется в соответствии с действующими стандартами на сахарное, затяжное, сдобное и сухое (крекер).

Сахарное печенье отличается высокой рассыпчатостью, пористостью, хорошо набухает, поверхность его гладкая, на лицевой стороне поверхности может быть нанесен сложный четкий рисунок. В рецептуру сахарного печенья входит 10- 14 видов сырья: мука, кукурузный крахмал, сахарная пудра или сахар-песок, инвертныйсироп, маргарин, меланж, молоко, какао-порошок, соль, кофе, ванильная пудра, эссенция, жженка, химические разрыхлители.

Для его приготовления используется мука высшего, первого и второго сортов со слабым или средним качеством клейковины.

В значительном количестве содержатся сахар и жир. Содержание общего сахара в пересчете на сухое вещество по сахарозе не более 27%, содержание жира впересчете на сухое вещество 4 - 30 % в зависимости от сортности муки. Высокое содержание сахара и жира, ограничивающих набухание белков муки, обусловливает формирование при замесе пластичного, легко рвущегося теста.

Влажность сахарного печенья 3 - 9%, щелочность не более 2 градусов щелочности, намокасмость не менее 150%, содержание золы, не растворимой всоляной кислоте, не более 0,1 %.

Сахарное печенье вырабатывают механизированным способом на линиях ШЛ-1П и полумеханизированным способом на линиях с периодическим замесом теста. На механизированных линиях осуществляется непрерывный замес теста.

Технологический процесс производства сахарного печенья состоит из следующих стадий и операций:

Подготовка сырья и полуфабрикатов;

Приготовление рецептурной смеси при периодическом замесе или эмульсии

При непрерывном замесе теста;

Приготовление теста;

Формование теста;

Выпечка;

Охлаждение;

Отделка.

к производству проводится только после заключения лаборатории о его соответствии ГОСТ и пригодности к использованию. Подготовка сырья и полуфабрикатов к производству осуществляется в соответствии с Инструкцией по предупреждению попадания посторонних предметов в продукцию на предприятиях кондитерской отрасли и в кооперативах, Санитарными правилами для предприятий кондитерской промышленности, кроме предприятий, изготовляющих кремовые кондитерские изделия.

Приготовление рецептурной смеси включает взвешивание и подачу в тестомесильную машину сахара-песка или сахарной пудры, темперированного при температуре цеха жира, меланжа, сгущенного молока, инвертного сиропа, молока или воды, соли. Все компоненты перемешивают около 10 мин в месильной машине, затем добавляют по отдельности растворы химических разрыхлителей. Раннее их введение может привести к частичной нейтрализации сырья кислореагирующими веществами.

При использовании тестомесильных машин непрерывного действия вместо рецептурной смеси готовится эмульсия, представляющая собой дисперсную систему, состоящую из взаимно нерастворимых жидкостей: водного раствора растворимых в воде рецептурных компонентов и расплавленного жира. В эмульсии жир находится в диспергированном виде, т.е. составляет ее дисперсную фазу. Жидкость, в которой находится дисперсная фаза, называется дисперсионной средой. От размера жировых шариков зависит стойкость эмульсии.

От стойкости эмульсии зависит соблюдение рецептуры при замесе теста на эмульсии. Эмульсия не должна расслаиваться. Для образования прочной, нерасслаивающейся эмульсии необходимо присутствие в ней эмульгатора - поверхностно-активного вещества. Эмульгатор снижает поверхностное натяжение на границе раздела водной и жировой фаз, покрывает тонкой прочной пленкой частицы дисперсной фазы и препятствует их слиянию.

Эмульгаторы вводятся вместе с некоторыми видами сырья, такими, как меланж и молоко. В яичных продуктах содержится природный эмульгатор лецитин, вмолоке эмульгатором является белок - казеин. Если в рецептуру печенья это сырье не входит или входит в недостаточном количестве, в качестве пищевой добавки вводят эмульгаторы, обычно фосфатидные концентраты и пасту для сбивания.

Использование пасты для сбивания повышает степень эмульгирования жира, пластичность теста, улучшает качество формования. Кроме того, расход сахара сокращается на 5 %, расход меланжа – на 20 %. Компенсируют недостающие сухие вещества мукой. Пасту для сбивания добавляют в количестве 0,5 % массы сухих веществ сырья, идущего на 1 т печенья. Вводят пасту в рецептурную смесь одновременно с добавлением жира.

Приготовление эмульсии осуществляется в эмульсаторе. В эмульсатор на рабочем ходу загружают все жидкие компоненты и сахарную пудру или сахар-песок и перемешивают 5-10 мин. Затем добавляют растворы химических разрыхлителей и в последнюю очередь расплавленный жир температурой около 40 °С, ароматические вещества. Все тщательно перемешивают до однородной консистенции 7 - 10 мин. Температура эмульсии не более 30

Гороховая паста изготовляется из концентрированного зеленого горошка низкого качества с присутствием долек горошка, частей семядолей и стручков. Вначале получают гороховое пюре и на его основе - пасту «Лейкомам», содержащую 30 - 35 % горохового пюре; 55 -60 % сахарной пудры; 10% кондитерского жира; 5% соевой муки и 0,3 - 0,5 % сорбиновой кислоты. Влажность гороховой пасты «Лейкопан» составляет 35 %.

Гороховая паста (до 10%) может использоваться при изготовлении помадных масс, вафельных начинок, желейных изделий.

При производстве кондитерских изделий могут также использоваться мука, пюре и паста, приготовленные из нута и маша.

Для получения высокой дисперсности жира, обеспечивающей прочность эмульсии, полученная смесь подвергается сбиванию в специальном центробежном гомогенизаторе непрерывного действия. Если в эмульсию входит не сахарная пудра, а сахар-песок (при этом используют мелкокристаллический сахар-песок), применяют звуковую обработку эмульсии в гидродинамическом звуковом преобразователе. Смесь многократно пропускают через преобразователь в течение 20 мин. Возникающие упругие колебания звуковой частоты ускоряют процесс растворения кристаллов сахара-песка и образования мелкодисперсной фазы из жировых шариков.

Таким образом, существуют две стадии приготовления стойкой эмульсии. На первой стадии в смесителе приготовляется рецептурная смесь из всех рецептурных компонентов, кроме муки, крахмала и крошки; на второй стадии происходят процесс диспергирования жировых шариков и растворение кристаллического сахара.

Если в рецептуру входит нетрадиционное сырье (молочная сыворотка, сухое обезжиренное молоко, лактоза, виноградное вакуум-сусло, сок и др.), его вводят в эмульсию вместе с жидкими компонентами.

Готовая эмульсия из эмульсатора подается в промежуточную обогреваемую емкость с мешалкой, где поддерживается температура эмульсии не более 30 °С. Из емкости эмульсия непрерывно подается в тестомесильную машину непрерывного действия. Используют эмульсию и при периодическом замесе.

Технология приготовления из жидких компонентов эмульсии позволяет упростить производственный процесс, применять дозаторы для эмульсии и для сыпучих компонентов - муки, крахмала и крошки.

Приготовление теста осуществляется периодическим или непрерывным способом в зависимости от режима действия тестомесильной машины. В перлом случае готовится рецептурная смесь из жидких компонентов и сахара. Количество заливаемой воды рассчитывают с учетом влажности сырья и в зависимости от влажности теста. Воду на растворение химических разрыхлителей берп от общего количества воды, идущей на замес. Химические разрыхлители (гидрокарбонат натрия, углекислый аммоний) растворяют по отдельности в воде температурой 15 - 20 °С.

Затем рецептурную смесь соединяют с мукой, крахмалом и крошкой (крошку получают из отходов печенья и вводят в количестве не более 5 %). Продолжительность замеса составляет 20 - 30 мин в зависимости от температуры воздуха (времени года), свойств муки и других факторов. Частота вращения лопастей месильной машины 14 - 20 мин -1 . При более интенсивном замесе продолжительность его уменьшается до 15 - 12 мин.

Влажность теста при формовании заготовок ротационным штампом должна составлять 15 - 17,5%. При увеличении влажности усиливается прилипание теста. При замесе теста в небольших количествах и формовании заготовок вручную влажность теста может достигать 20 %. Для теста, формуемого штамп-машинами ударного действия, влажность увеличивается до 22 %.

Готовое тесто должно быть однородным, хорошо перемешанным (без следов непромеса), пластичным и иметь температуру 19 - 25 °С. При длительном замесе тесто может по своим свойствам и структуре приблизиться к затяжному. Качество сахарного печенья при этом ухудшится.

Приготовление теста в месильных машинах непрерывного действия осуществляют путем смешивания эмульсии со смесью сыпучих компонентов - муки, крахмала и крошки. В тестомесильную машину одновременно двумя потоками подается эмульсия из промежуточного бака насосом и сыпучая смесь ленточным дозатором. Крошку можно добавлять вручную. Продолжительность замеса теста в месильных машинах непрерывного действия меньше, чем в машинах периодического действия, она составляет 5-10 мин. Температура теста не должна превышать 30 °С.

Формование теста для сахарного печенья осуществляют на ротационной машине непосредственно из куска теста. Тесто рифленым валом запрессовывается в углубления с рисунком формующего вала. Вплотную к ротору прилегает нож, который счищает с него излишки теста. Тестовые заготовки извлекаются из ячеек при соприкосновении с приемным полотном за счет прилипания к нему и передаются на выпечку.

Тесто может формоваться штамп-машиной ударного действия после предварительной прокатки на вальцовочной машине и получения тестовой ленты толщиной 3,5 - 4 мм. Тестовые заготовки получают также путем выдавливания через шаблоны разной величины на машинах ФПЛ и ФАК.

Качество тестовых заготовок зависит главным образом от влажности теста и его температуры. С повышением влажности теста усиливается его прилипание к ячейкам ротора формующей машины, увеличивается количество отходов, снижается производительность машины. При влажности ниже 15% снижаются пластичность теста и качество формования. Повышенная температура теста приводит к ухудшению качества печенья.

Выпечка является одной из наиболее важных технологических операций, от нее прямо зависит качество готовой продукции. При производстве печенья на механизированных линиях выпечку осуществляют в туннельных одноленточных печах непрерывного действия с газовым или электрическим обогревом. Есть еще печи, работающие на твердом и жидком топливе. Отформованные тестовые заготовки поступают непосредственно на конвейер ленточной печи.

При полумеханизированном способе производства тестовые заготовки укладывают на чистые, подогретые до температуры 60 - 70 °С трафареты и подают в печь.

Технологические параметры выпечки могут меняться в зависимости от типа печи, степени ее заполнения и других факторов. Выпечку тестовых заготовок, полученных на ротационных штампах, осуществляют при температуре 220 -240°С в течение 4,5 - 5,5 мин; при температуре 240 - 260 °С - в течение 3,5 - 4,5 мин; при температуре 260 - 300 °С - в течение 2,5 - 3,5 мин. Тестовые заготовки, полученные на машинах ФАК и ФПЛ, выпекают при температуре 220 - 240 °С в течение 10-12 мин.

Выпечка - наиболее сложная операция в производстве печенья. Тестовые заготовки сначала послойно нагреваются от греющих поверхностей печи и паровоздушной смесью. Через минуту поверхностные слои уже имеют температуру около 100 °С, а внутренние - около 70 °С. По мере повышения температуры происходит удаление влаги и уменьшение влажности тестовых заготовок.

На прогрев теста и интенсивность влагоотдачи влияет температура и относительная влажность среды пекарной камеры. В первом периоде выпечки поддерживается сравнительно низкая (не выше 160 °С) температура среды пекарной камеры и высокая (60-70 %) относительная влажность. Это интенсифицирует прогрев заготовок и исключает образование корочки. На поверхности образуется эластичная пленка, не препятствующая подъему изделий за счет образования газообразных продуктов и формированию пористой структуры.

Газообразные продукты образуются в результате разложения химических разрыхлителей при температуре 60 -90 °С. Сначала происходит разложение карбоната аммония - выделяются газообразные продукты: аммиак, диоксид углерода и пары воды, разрыхляющие тесто. Гидрокарбонат натрия, разлагаясь, также выделяет газообразные продукты (диоксид углерода) и воду, которая, превращаясь в пар, участвует в разрыхлении теста. Наряду с газообразными продуктами образуется средняя соль Na 2 CO 3 , сообщающая печенью щелочную реакцию. Щелочность печенья строго регламентирована и не должна превышать допустимую ГОСТ норму (не более 2 градусов щелочности). С повышением температуры объем газообразных продуктов увеличивается, что придает заготовкам капиллярно-пористую структуру.

В процессе выпечки основная роль в образовании капиллярно-пористой структуры принадлежит белкам и крахмалу муки. Белки муки при температуре 50 -70°С денатурируются и коагулируют. При этом они теряют влагу, поглощенную в процессе замеса теста. Крахмал набухает и частично клейстеризуетсяосвободившейся водой. Коагулированные белки и клейстсризованный крахмал образуют пористую скелет-основу печенья.

На поверхности пористой структуры в виде пленки адсорбируется жир. Взаимодействие свободных аминокислот и редуцирующих Сахаров, вносимых с сырьем (инвертныйсироп), приводит к образованию темноокрашенных веществ - меланоидинов, сообщающих печенью характерную светло-соломе иную окраску. На изменение окраски оказывают влияние продукты карамелизации Сахаров. В конце выпечки температура пекарной камеры снижается, и печенье на выходе из печи в поверхностном слое имеет температуру 118 - 120°С, во внутренних слоях - около 100 С.

Горячие изделия невозможно снять с ленты без деформации. Поэтому печенье необходимо охладить.

Охлаждение печенья происходит на той части ленты, которая выступает из печи, до момента затвердевания. Продолжается охлаждение печенья на транспортерах, на которые изделие переходит с ленты печного конвейера. В первые 3 мин печенье охлаждается без принудительной циркуляции воздуха, в последующие 3 мин - с принудительной циркуляцией воздуха со скоростью подачи 3 м/с, затем стеккеруется (ставится на ребро) и подается на отделку или упаковывание.

При выпечке печенья на трафаретах их устанавливают на каруселях или специальных этажерках и охлаждают до 50 °С. Охлажденное печенье снимают руками или сбивают, ударяя трафарет о внутреннюю стенку производственного ящика. Заполнение ящика печеньем должно производиться не более чем на 2 /з его высоты.

При охлаждении печенья продолжается испарение влаги за счет аккумулированного тепла во время выпечки, т.е. происходит усушка. По мере охлаждения удаление влаги замедляется, а затем полностью прекращается.

Если охлаждение осуществляют без принудительной циркуляции воздуха, удаление влаги идет медленнее, и усушка увеличивается. При использовании охлаждающего воздуха большое влияние на усушку оказывает скорость его подачи. При увеличении скорости подачи воздуха температура печенья снижается быстрее и удаление влаги из изделий замедляется. Слишком холодный воздух может вызвать образование трещин в изделиях. Охлажденное печенье поступает на фасование или на отделку.

Отделка печенья состоит в полном или частичном покрытии поверхности шоколадной или другой глазурью, в склеивании 2 шт. печенья фруктовой или кремовой начинкой, которую намазывают на нижнюю поверхность печенья. На начинку накладывают второе печенье рисунком вверх. Начинка не должна выступать за края печенья.

Глазирование печенья производят вручную путем опускания в глазурь охлажденного печенья или на глазировочных машинах. Шоколадная глазурь предварительно темперируется до температуры 30 - 31 °С. Печенье, покрытое глазурью, укладывают на сетки, дают стечь избытку глазури, а затем охлаждают до температуры 8 -5 °С, до застывания шоколадной глазури.

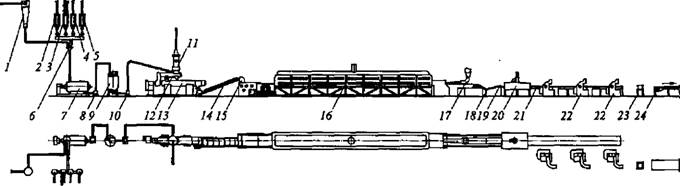

На крупных предприятиях производство сахарного печенья осуществляется на поточно-механизированных линиях ШЛ1-П (рис. 14.1). На замес теста поступает одним потоком смесь сыпучих компонентов, вторым потоком - эмульсия из жидких компонентов и сахара-песка или сахарной пудры. В смесь сыпучих компонентов входят мука, крахмал и крошка. Эмульсию приготовляют из сахара-песка, молока, инвертного сиропа, жира, меланжа, соли, разрыхлителей и других компонентов. Смесь сыпучих компонентов подготовляется на станции подготовки. Мука, крахмал и крошка из приемных бункеров в рецептурном соотношении подаются в смеситель. Смесь проходит через просеиватель в разгрузитель и далее в ленточный дозатор и месильную машину непрерывного действия.

Перед приготовлением эмульсии сырье проходит подготовку: сахар-песок просеивается через сито, измельчается в дробилке и дозатором подается в смеситель-эмульсатор; из промежуточных сборников-дозаторов в эмульсатор подаются инвертный сироп, жир, меланж, молоко, вода и остальные виды сырья. Приготовленную эмульсию перекачивают в промежуточный бак, откуда насосом-дозатором подают в месильную машину непрерывного действия.

Все емкости для жидких видов сырья и эмульсии, смеситель-эмульсатор, месильная машина снабжены водяными рубашками для поддержания оптимального температурного режима. Процесс смешивания сырья и замеса теста длится 10 - 20 мин. Регуляторы температуры автоматически осуществляют контроль и регулирование.

Из месильной машины тесто поступает в воронку тестового питателя. Имеющиеся в нем лопасти горизонтального вала разрыхляют куски теста и распределяют его равномерно по ширине ленты передающего конвейера. Разрыхленное тесто конвейером направляется в загрузочную воронку ротационной формующей машины. На ротационной машине отформовываюттестовые заготовки печенья различной формы, размера, с разнообразным рисунками на поверхности. Сила прилипания теста к ячейкам ротора не должна превышать силу сцепления частиц теста между собой.

Тестовые заготовки поступают на сетчатый конвейер одноленточной подовой печи. Режим выпечки (температура и продолжительность) регулируется автоматически. Готовое печенье охлаждается воздухом в охладителе, стеккером укладывается на ребро, если этого требует форма, и дополнительно охлаждается.

Охлажденное печенье приобретает достаточную прочность и может упаковываться в пачки и короба. Короба заклеиваются и укладываются в штабеля.

Поточно-механизированные линии ШЛ-1П имеют высокую производительность - 1 000 кг/ч сахарного печенья.

Разновидностью сахарного печенья является печенье типа сэнд вич. Для его производства используется автоматическая линия, в которую входят оборудование для замеса теста, ротационная формовочная машина, туннельная печь, стеккер, охлаждающие конвейеры, сэндвич-машина и горизонтальная упаковочная машина (рис. 14.2). В России сэндвичи вырабатывают с желейной начинкой или глазированными. Разновидностью сэндвича являются изделия, состоящие из глазированного нижнего печенья, начинки и верхнего печенья с четким рельефным рисунком на поверхности.

2 Производство затяжного печенья

Затяжное печенье вырабатывают на поточно-механизированных линиях ШЛУ, ШЗЛ с периодическим замесом теста и полумеханизированным способом. В рецептуру входит пшеничная мука высшего, первого и второго сортов. Затяжное печенье в отличие от сахарного имеет слоистую структуру, меньшую хрупкость, меньшую пористость и намокаемость, содержит меньше сахара (не более 20 % в

пересчете на сухое вещество по сахарозе) и, как правило, меньше жира (3 - 28 %).

Влажность затяжного печенья (5 - 9,5%) немного превышает влажность сахарного. Щелочность составляет не более 2 градусов щелочности, намокасмость - не менее 130%, содержание золы, не растворимой в соляной кислоте, - не более 0,1 %, содержание сернистой кислоты - не более 0,01 %.

Вырабатывается затяжное печенье из теста с другими реологическими свойствами. Затяжное тесто после замеса обладает упругопластичными свойствами, которые затрудняют процесс формования тестовых заготовок. Поэтому перед формованием по технологии в тесте формируются пластичные свойства.

Поступающее на формование затяжное тесто имеет пластичность 0,5, в то время как пластичность сахарного теста приближается к единице. Рассчитывается величина пластичности как отношение остаточной деформации к максимальной. Недостаточная пластичность затяжного теста не позволяет наносить на поверхность тестовых заготовок сложные рисунки, так как его упругость восстанавливает первоначальную форму. На заготовки наносятся только проколы для удаления газообразных продуктов при выпечке леченья, надписи, несложные рисунки.

Затяжное тесто обладает упругостью, эластичностью и недостаточно пластично, поэтому после замеса, чтобы повысить пластичность и подготовить его к формованию, тесто подвергают многократной обработке на вальцовочной машине и вылеживанию (расстойке). Рекомендуется использовать муку со слабой клейковиной. В тесто вводят добавки-улучшители - пиросульфит натрия, протосубтилин П0Х, протосубтилин Г20Х, нейтразу и другие ферменты, сульфитированное яблочное пюре. Это необходимо для стабилизации качества теста в условиях механизированного производства.

При замесе затяжного теста создаются условия для более полного, чем в сахарном тесте, набухания белков муки: более высокая влажность теста (22 - 28 %), более высокая температура теста (24 - 38 °С), более длительный и интенсивный замес.

Технологический процесс производства затяжного печенья более сложный, чем сахарного. В технологическую схему дополнительно включены две операции после приготовления теста: вылеживание (расстойка) и прокатка теста.

Подготовка сырья и полуфабрикатов к производству осуществляется так же, как в производстве сахарного печенья, в соответствии с нормативными документами. Смесь сыпучих компонентов приготовляют на установках, входящих в комлексно-механизированные линии. Предварительно из возвратных отходов печенья готовится крошка: некондиционное печенье на специализированном оборудовании размалывается.

Замес затяжного теста производится только в месильных машинах периодического действия, поэтому на автоматических весах отмеряют порции сыпучих компонентов - муки, крахмала, крошки - для замеса одной порции теста. В смесителе в течение 3 - 5 мин при частоте вращения рабочего органа 60 - 65 мин -1 перемешивают набор сыпучих компонентов до образования однородной смеси.

Рецептурная смесь подается в тестомесильную машину. Параллельно на специализированном оборудовании, входящем в комплексно-механизированные линии, готовится эмульсия из жидких рецептурных компонентов и сахара-песка.

Эмульсия для затяжного, как и для сахарного, печенья является многокомпонентен дисперсной системой. В ее состав входит до 10 видов сырья и полуфабрикатов. Перед приготовлением эмульсии необходимы подготовка жидких компонентов и их темперирование: патока - 40 - 50 °С; молоко коровье пастеризованное - 10- 12°С; жир - 38 - 42°С; инвертный сироп - 40 - 50°С; меланж - 18 - 25 °С; сгущенное молоко - 40 - 45 °С; раствор соли - 20 - 25°С. Темперирование жидких компонентов должно обеспечить температуру готовой эмульсии 30 - 40 °С.

Подготовленные жидкие компоненты, кроме жира, и сахар-песок взвешивают и обрабатывают в гомогенизаторе в течение 2 - 7 мин, в результате образуется смесь. За 1 - 2 мин до окончания приготовления смеси в гомогенизатор вручную добавляют химические разрыхлители, эссенцию и при необходимости другие рецептурные компоненты. Рецептурная смесь должна иметь температуру не выше 40 °С и быть однородной.

В эмульсатор на рабочем ходу одновременно подаются приготовленная рецептурная смесь из гомогенизатора и жир из емкости весов. Эмульсия образуется врезультате непрерывной интенсивной работы эмульсатора в течение 30 - 60 с.

При отсутствии специализированного оборудования эмульсию приготовляют непосредственно в тестомесильной машине при максимальной частоте вращения рабочего органа. При этом рекомендуется соблюдать определенную последовательность загрузки сырья и полуфабрикатов: инвертный сироп, вода, соль, сахар, меланж и другие компоненты, кроме жира, химических разрыхлителей и муки.

Смесь перемешивается 5 - 7 мин, затем добавляется жир. Перемешивание с жиром продолжается 6 - 7 мин. Незадолго до окончания приготовления эмульсии вводят растворы химических разрыхлителей. При использовании ферментного препарата прото-субтилина ПОХ или Г20Х в конце приготовления эмульсии вносят 10%-ный раствор этого препарата в воде (вода входит в обшее количество воды на замес по расчету). Доза препарата составляет 0,005 - 0,2 % массы муки.

Приготовление теста производится вмесильных машинах периодического действия. В них эмульсия смешивается с мукой или смесью сыпучих компонентов. Продолжительность замеса теста может меняться в зависимости от свойств муки, частоты вращения рабочего органа тестомесильной машины, температурных условий, введения различных добавок. Наибольшая продолжительность замеса требуется при приготовлении затяжного теста в тестомесильных машинах с частотой вращения вала 18 - 25 мин -1 .Она составляет 30 - 50 мин. В месильных машинах с частотой вращения вала 40 мин -1 продолжительность замеса уменьшается до 20 - 30 мин. В тестомесильных машинах с частотой вращения вала 80 мин затяжное тесто образуется за 10-15 мин. Готовое тесто должно быть хорошо перемешанным, однородным, хорошо затянутым, т.е. обладать упругими и пластичными свойствами.

При использовании пиросульфита натрия Na 2 S 2 O 5 готовится раствор навески в иоде температурой 18 - 25 °С в соотношении 1:1,5. Для приготовления раствора используют посуду из нскор-розируюшего материала. Раствор пиросульфита натрия добавляют в тесто за 2 - 5 мин до окончания замеса, равномерно опрыскивая им всю поверхность теста, так как действует он почти мгновенно, расслабляя клейковину.

Минимальная доза пиросульфита натрия (0,025% массы муки) рекомендуется при использовании муки с содержанием сырой клейковины до 32 %, максимальная доза (0,05 %) - при использовании муки с сильной клейковиной и содержанием ее более 38 %.

Тесто, приготовленное с пиросулъфитом натрия, не подвергается вылеживанию (расстойке), а сразу после замеса подается на дальнейшую обработку. Использование этой добавки не только ускоряет технологический процесс, но и улучшает качество печенья.

Чтобы повысить пластичность теста, используют сульфитированное яблочное пюре с содержанием диоксида серы не более 0,1 %. Дозировка пюре составляет 4 -6 % массы муки и вносится как рецептурный компонент. Сульфитированное яблочное пюре добавляют непосредственно в тестомесильную машину. Расход сухих веществ сахара в рецептуре сокращается на количество сухих веществ яблочного пюре.

Тесто, приготовленное с использованием сульфитированного яблочного пюре, не подвергается вылеживанию (расстойке).

Вылеживание (расстопка) теста повышает его пластичность за счет релаксации упругих напряжений. Расстойка теста осуществляется в специальных камерах при температуре 25 - 27 °С и относитсльной влажности воздуха около 80 %. Если такой камеры нет, тесто помещают в дежу или укладывают на стол и для сохранения температуры и предотвращения заветривания накрывают брезентом или полотном. Продолжительность вылеживания теста 30 -120 мин.

Прокатка теста производится по окончании вылеживания, чтобы подготовить тесто к формованию- получению тестовой ленты определенной толщины. Прокатка осуществляется на ламинаторе, где имеется несколько пар рифленых или гладких валков с постепенным уменьшением зазора между ними с 25 -18 до 6 - 3 мм. Тесто поступает вприемные воронки, в одну из которых подают обрезки тестовой ленты (отходы при формовании). Перед калибрующим устройством тестовая лента складывается в 4 - 6 слоев и прокатывается через три гладких калибрующих валка, до толщины 1 -3 мм. Перемещаясь между двумя парами нал ков, тесто вылеживается. Затем тестовая лента подается на формование.

При отсутствии ламинатора прокатка теста осуществляется на двухвалковых реверсивных тестовальцующих машинах. Если затяжное тесто готовится из муки высшего сорта без введения улучшителей, прокатка предусматривает 14 последовательных стадий: предварительная прокатка (5 раз), первое вылеживание, первая лицевая прокатка (4 раза), второе вылеживание, вторая лицевая прокатка (5 раз).

Процесс идет периодически. Обрабатывается кусок теста массой не более 35 кг на подготовительной двухвалковой машине 5 раз, за один раз считается прокатка в одном направлении. В результате первых трех прокаток зазор между валками уменьшается до 50 мм. Перед четвертой прокаткой пласт теста складывают вдвое по длине и прокатывают еще 2 раза с величиной зазора между валками 80 и 60 мм. Следующей после прокатки операцией является вылеживание теста в течение 2 - 2,5 ч.

После первого вылеживания тесто прокатывается 4 раза. Для этого пласт поворачивается на 90° от направления первой прокатки. После прокатки между валками с зазором около 45 мм тесто складывают вдвое по длине вальцовки ипропускают между валками с зазором около 75 мм, а затем с зазором около 60 и 45 мм.

Тесто вторично вылеживается в течение 30 мин, а затем прокатывается 5 раз на лицевой двухвалковой машине. После первого вальцевания толщина пласта уменьшается до 30 мм. Потом на поверхность равномерно наносят обрезки теста (отходы при формовании), загибают края теста и дважды вальцуют, после чего толщина пласта уменьшается до 20 мм. Затем тесто складывают вдвое, прокатывают в том же направлении при зазоре 30 и 15 мм. Для теста из муки первого сорта проводят 8 прокаток. Приемы прокатки те же.

Применение многократной прокатки и вылеживания теста, особенно при использовании муки высшего сорта, обусловлено следующими причинами. Заготовки из затяжного теста можно получить только из тестовой ленты, а значит, необходимо постепенно уменьшать толщину пласта. Это происходит вследствие продольных и поперечных напряжений сдвига. Продольные напряжения значительно больше поперечных. Во избежание деформации тестовых заготовок после формования следует поворачивать пласт на 90°.

Складывание тестового пласта необходимо для получения слоистой структуры в результате равномерного распределения воздуха, попадающего в тесто при замесе. Возникающие при замесе и прокатке теста упругие деформации переходят в пластические. При вылеживании увеличивается пластичность теста, снижается упругость клейковины. Если тесто готовить и прокатывать при температуре 40 °С, можно добиться необходимой его пластичности и исключить длительное вылеживание. Прокатка теста повышает качество печенья, улучшая его пористость, набухаемость, хрупкость и внешний вид.

Для получения тестовой ленты толщиной 1 - 3 мм тесто после лицевой прокатки обрабатывают на двух парах шлифующих валков. Скорость движения тестовой ленты между парами валков регулируется так, чтобы лента не была натянута и не набегала на вторую пару валков. В противном случае или произойдет искажение формы заготовок, или плотность их будет неравномерной. После второй пары валков скорость движения тестовой ленты снижается - образуется небольшая складка. Поэтому тестовая лента перед формованием свободна, не натянута и не вызывает деформации заготовок.

Технологический процесс упрощается при использовании улучшителей. Стадии предварительной прокатки ивылеживания ликвидируются. После замеса тесто прокатывается только 8 раз, с добавлением обрезков и складыванием. Затем тестовая лента толщиной 1 -3 мм подастся на формование.

Формование тестовых заготовок осуществляют ударными штамп-машинами легкого типа или роторными машинами. Независимо от вида формующей машины тестовые заготовки вырубаются из тестовой ленты, на поверхность наносятся сквозные проколы для свободного выхода паров воды и газообразных продуктов разложения разрыхлителей при выпечке. Иначе ни поверхности печенья могут образоваться вздутия. Тестовые заготовки автоматически раскладываются правильными рядами на металлические листы или непрерывную ленту иподаются в печь. Обрезки теста вводят в тесто при его прокатке.

Выпечка осуществляется в туннельных печах непрерывного действия, обогреваемых газом, в электрических печах или в печах, работающих на твердом или жидком топливе. На малых предприятиях используют печи периодического действия.

Параметры выпечки зависят от вида печи, ее конструкции, степени заполнения, влажности теста. Однако в начале выпечки должна создаваться сравнительно низкая температура в пекарной камере (160- 180°C) и высокая относительная влажность (60 - 70 %) во избежание образования корочки и для ускорения прогрева тестовых заготовок. Потом температура повышается до 250 - 300 °С, увлажнение не производится. В конце выпечки температура снижается до 250 - 220 °С. Продолжительность выпечки составляет 4-5 мин. При выпечке затяжного печенья протекают те же, что и при выпечке сахарного печенья, физико-химические и коллоидные процессы.

Охлаждение печенья требуется для повышения его прочности. Предварительно печенье охлаждается до температуры 70 - 50 °С на выступающей из печи части транспортера. Плотно прилегающие к транспортеру ножи снимают изделия и передают на охлаждающие транспортеры. В течение 5-10 мин без принудительной циркуляции воздуха печенье охлаждается до температуры 40 - 32 °С.

Более интенсивно печенье охлаждается на транспортерах закрытого типа с принудительной циркуляцией воздуха (скорость охлаждающего воздуха 3 - 4 м/с) при температуре 20 - 25 °С. Продолжительность охлаждения составляет 5 - 7 мин.

Изделия, выпекаемые на трафаретах, предварительно охлаждают на неподвижных или вращающихся стеллажах. Снижение температуры печенья сопровождается процессом влагоотдачи. При этом печенье теряет 2 - 3% влаги.

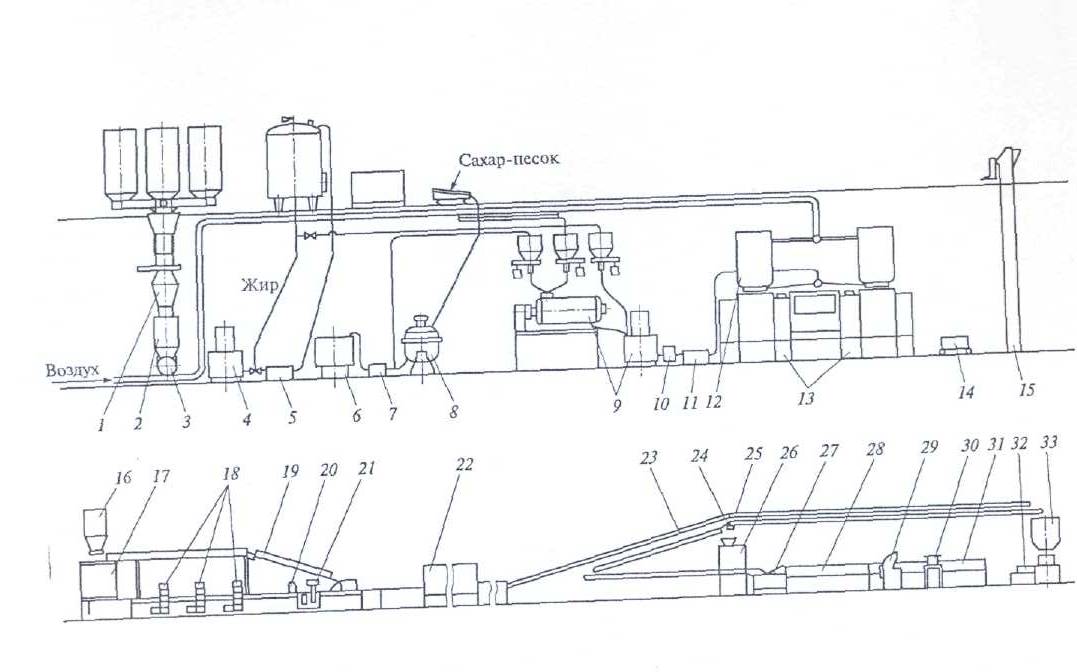

Рис. 14.3.

Поточно-механизированная

лилия производства затяжного печенья:

1 - весы для набора сыпучих компонентов; 2 -

промежуточная емкость смеси сыпучих компонентов; 3 -

шлюзовой питатель смеси сыпучих компонентов; 4 -

установка для расплавленияжира; 5, 7 -

насосы; 6 - промежуточная емкость инвертного сиропа; 8

- варочный котел для приготовления инвертного сиропа; 9

- эмульсатор для получения рецептурной смеси из жидких компонентов, сахара-песка и жира; 10

- гомогенизатор; // - устройство для одновременной подачи смеси сыпучих компонентов и эмульсии; 12 -

промежуточный бункер устройства для одновременнойподачи сыпучих компонентов и эмульсии; 13 -

месильная машина с Z-образными лопастями; 14-

дежа-тележка;/5 -дежеопрокидыиатсль; 16 -

камера приема теста и предварительного получения тестовой лепты; 17 -

ламинатор; 18

-

валковое калибрующее устройство;19 -

транспортер дли возврата обрезков теста; 20 -

транспортер для образования гофрированной тестовой ленты; 21

- ротационная формующая машина; 22

- конвейерная печь с сетчатым подом; 23

- многоярусный охлаждающий шкаф; 24-

съемное устройство; 25

- отводящий транспортер; 26 -

вертикальная упаковочная машина; 27 -

стеккер; 28 -

транспортер с сетчатым конвейером; 29-

заверточная машина; 30

- рабочий стол для укладки пачек в короба; 31-

транспортер для подачи коробов и склад; 32

- платформенные весы; 33 -

промежуточная емкость для печенья мелкой конфигурации.

На крупных предприятиях затяжное печенье вырабатывается на механизированных линиях.

Механизированные линии по производству затяжного печенья в отличие от механизированных линий по производству сахарного печенья оборудованы месильными машинами периодического действия, которые обеспечивают непрерывность технологического процесса (рис. 14.3).

Линия А2-ШЛУ производительностью 800 кг/ч включает участки хранения, подготовки, дозирования сыпучих и жидких компонентов, приготовления эмульсии, механизированной загрузки компонентов, тестомесильные машины, ламинатор, калибрующую и формующую машины, печь, систему охлаждающих транспортеров, участок стеккеровамия изделий.

Замес затяжного теста осуществляется на эмульсии. Химические разрыхлители загружают в тестомесильную машину после частичного добавления муки в растворенном виде или в виде смеси с частью муки. Продолжительность замеса может меняться в зависимости от скорости замеса, свойств муки, температурных условий, введения различных добавок. В качестве добавок используют химические улучшитсли и ферментные препараты. При использовании ряда добавок ликвидируется стадия длительного вылеживания (расстойки) и упрощается схема прокатки.

Ферментный препарат протосубтилин ПОХ ускоряет набухание белков, снижает упругопластичные свойства теста, улучшает его пластичность и качество готовой продукции. Готовится водный 10%-ный раствор препарата. Вносят его в эмульсию в конце ее приготовления. Для приготовления раствора используют воду температурой 35-40 °С.

Многократная прокатка теста осуществляется на ламинаторе. Одновременно происходит слоение теста, обеспечивающее слоистую структуру печенья. На линии осуществляется стадия непрерывного вылеживания теста в тонком слое в виде ленты. Большое значение имеет увеличение пластичности теста в результате постепенного разрушения в нем сплошного каркаса из набухших нитей клейковины.

Из ламинатора слоистая тестовая лента поступает на штамповально-режущий агрегат, где прокатывается до необходимой толщины заготовки (3,5 - 4 мм).

Формование заготовок осуществляется на штамп-машинах ударного действия легкого типа или ротационных штампах. Из тестовой ленты вырезаются заготовки и шпильками прокалываются насквозь. При выпечке через эти каналы удаляются газообразные продукты разложении разрыхлителей. На поверхность надрезом наносится несложный рисунок.

Обрезки, являющиеся отходами, возвращаются в ламинатор. Количество отходов зависит от формы печенья. Наименьшее количество отходов образуется при формовании заготовок в виде шестигранника. Кроме того, конструкция ротора формующей машины за счет особого расположения оттисков позволяет формовать изделия со значительно меньшим количеством отходов. Заготовки нарезаются в шахматном порядке, затем на следующем за формующей машиной транспортере, который движется с большой скоростью, отделяются одна от другой. Тестовые заготовки поступают на выпечку, потом на охлаждение.

3 Производство сдобного печенья.

Сдобное печенье отличается большим разнообразием по химическому составу, вкусовым и ароматическим качествам, форме, размерам, отделке и используемым отделочным полуфабрикатам. В последние годы значительно расширился ассортимент сдобного печенья, в ряде случаев оно приближается к пирожным.

Использование разнообразного сырья, которое подвергается различной технологической обработке, обусловливает определенный вкус, цвет, аромат, особенности структуры. Для отделки верхней поверхности используют шоколадную или помадную глазурь, кокосовую стружку. Поверхность печенья может быть покрыта ровным слоем сахара.

Влажность сдобного печенья не превышает 15,5 %, содержание сахара в пересчете на сухое вещество по сахарозе не более 12%, щелочность не более 2 градусов щелочности, намокаемость не менее 110%, содержание золы, не растворимой в соляной кислоте, не более 0,1 %. В состав сдобного печенья входят различные начинки: пралине, помадная со сгущенным с сахаром молоком, фруктовая, жировая. Некоторые виды печенья вырабатываются в виде смеси фигурных изделий белого, розового и шоколадного цвета (печенье «Мое любимое»).

Унифицированными рецептурами предусмотрены также смеси сдобного печенья, выпускаемые в расфасовке (печенье «Сказка») или весовыми и в расфасовке (печенье «Сдобное»).

Технологический процесс производства всех видов сдобного печенья состоит из операций, составляющих схему производства сахарного печенья. Различия имеются в технологии приготовления теста, в отделке пласта теста или отформованных заготовок, а также в отделке готового печенья.

Для широкого ассортимента сдобного печенья приготовляют разнообразное тесто - песочно-пыемное, песочно-отсадное, сбивное (бисквитно-сбивное, белково-сбивное), ореховое, тесто для сухариков.

Перед приготовлением теста все сырье и полуфабрикаты проходят подготовку к производству в соответствии с нормативной документацией.

Тесто песочно-выемное характеризуется пластичностью, обусловленной высоким содержанием жира и сахара, и по пластичности приближается к тесту для сахарного печенья. Замес теста осуществляется в универсальных месильных машинах периодического действия с Z-образными лопастями. На рабочем ходу в машину загружают жир (сливочное масло, маргарин или другой жир) в пластичном или жидком состоянии (растопленный), сахарную пудру, молочные продукты, яйцепродукты, воду, химические разрыхлители, ароматизаторы и втечение 10- 15 мин перемешивают до образования однородной рецептурной смеси. Добавляют муку и крахмал. Замес теста ведут 5 - 8 мин. Чтобы тесто не затянулось, его температура не должна превышать 24 °С. Влажность теста при механизированном формовании 16,5-17,5 %, влажность при формовании вручную 16 - 20%.

Тесто песочно-отсадиое содержит значительное количество жира и сахара, но имеет емстанообразную консистенцию. Для получения теста используют способ сбивания. Сбивают масло с сахарной пудрой или сахаром-песком в месильной машине с Z-образными лопастями в течение 10- 15 мин. В сбитую смесь постепенно добавляют остальное сырье и каждый раз перемешивают 1 -4 мин при малом числе оборотов лопастей машины. Тесто должно быть равномерно перемешанным, незатянутым. В зависимости отнаименования изделия, условий производства, вида оборудования влажность теста должна быть 15 - 24%, температура - 20 -30 °С.

Тесто бисквитно-сбивное содержит значительное количество яиц и яйцепродуктов и имеет емстанообразную консистенцию. На первой стадии приготовления сбивают яйцепродукты с сахаром, эссенцией и химическими разрыхлителямидо увеличения объема в 2,5 - 3 раза. На второй стадии в сбитую массу загружают рецептурное количество сливочного масла в растопленном виде, муку и перемешивают втечение 10- 15 с при малом числе оборотов венчика машины. Готовое тесто должно быть равномерно перемешанным, незатянутым. В зависимости от наименования печенья влажность теста составляет 25 - 32%, температура - 18 - 20 °С.

При выработке некоторых наименований изделий готовится бисквитно-сбивное тесто с более высокой влажностью (37 - 39%) и по другой технологии. Отдельно сбивают белки. В конце сбивания добавляют около 2,5 % рецептурного количества сахарной пудры и раствор лимонной кислоты. Одновременно в другой машине сбиваютжелтки с сахарной пудрой. Готовую массу выливают в отдельную емкость и вручную перемешивают с мукой в течение 20 - 30 с. Потом в два этапа вводят сбитый белок и каждую порцию перемешивают 10- 15 с. Готовое тесто должно быть хорошо сбитым, не содержать комочков муки. Температура теста 18 - 20 °С.

Тесто белково-сбивное содержит значительное количество белка куриного яйца и готовится сбиванием втечение 20 - 30 мин с последующим введением миндаля, цукатов, муки и сахара-песка. Предварительно ошпаренный и очищенный миндаль пропускают через мясорубку и подсушивают.Отдельно через мясорубку пропускают цукаты. Вручную перемешивают сбитый белок, муку, сахар-песок, измельченные цукаты и миндаль. Влажность теста 29 - 31 %, температура 20 - 22 °С.

Ореховое тесто для орехового (миндального) печенья содержит белок, сахар, измельченный орех (миндаль). Тесто готовят двумя способами. Первый способ включает смешивание в тестомесильной машине подсушенных и очищенных орехов и сахара-песка с белком. Количество белка в зависимости от сорта составляет 50-80% рецептурного его количества. Полученную массу пропускают через трехвалковую машину один или два раза, а затем смешивают с остальным белком и другими видами сырья до получения однородной консистенции, добавляют муку и перемешивают 1-8 мин. По второму способу предварительно подсушенные и очищенные орехи измельчают на мясорубке и загружают в тестомесильную машину. Туда же вводят остальные рецептурные компоненты, за исключением муки, и перемешивают до однородной консистенции. Затем добавляют муку и перемешивают 1 - 8 мин. Температура теста 20 - 30 °С.

Тесто для сухариков (кексовых, сдобных)приготовляют перемешиванием в тестомесильной машине масла и сахара-песка (сахарной пудры) в течение 8-15 мин при малом числе оборотов. Затем при большем числе оборотов в течение 8 - 15 мин нарабочем ходу в машинувводят остальное сырье, кроме муки, и перемешивают 5 мин. Потом загружаютмуку иперемешивают при малом числе оборотов 2 - 8 мин. Влажность теста для кексовых сухариков 24-25 %, для сдобных сухариков 15 - 23 %. Температура теста 20- 22 °С.

Формование тесто для сдобного печенья при механизированном производстве осуществляется ротационными машинами имашинами ФАК, на малыхпредприятиях - ручным способом. На ротационной машине формование сдобного (песочно-выемного) теста проходит аналогично формованию теста для сахарного печенья. На машинах ФАК формуют пссочно-отсадное, бисквитно-сбивное, белково-сбивноетесто.

Тесто загружают в воронку машины, откуда выдавливают двумя рифлеными валками через отверстие матрицы ни ленту печного конвейера или надвижущийся лист (полумеханизированный способ). Для исключения прилипания лист смазывают жиром или лодпыливают мукой.

Таблица 14.1

Технологические параметры выпечки сдобного печенья.

| Вид печенья | Температура, С | Продолжительность, мин |

| Песочно – выемное | 190 – 230 | 3 – 6 |

| Песочно – отсадочное | 200 – 250 | 3 – 15 |

| Бисквитно – сбивное | 200 – 270 | 3 – 6 |

| Белково – сбивное | 200 – 210 | 5 – 6 |

| Ореховое | 180 – 220 | 4 – 10 |

| Сухарики для «Кексиков с фруктовой начинкой» | 180 – 200 | 3 – 4 |

| Сухарики для « Кексиков с цукатом» | 180 – 200 | 20 – 25 |

| Сдобные сухарики | 108 – 230 | 4 – 7 |

При формовании вручную тесто (песочно-выемное, для сухариков) раскатывают в пласт толщиной 4 - 5,5 мм, а затем вырезают металлическими выемками или отсаживают с помощью шприцевального мешка (песочно-отсадное, ореховое, бисквитно-сбивное, белково-сбивное, для сухариков) на листы, застланные бумагой, смазанной жиром, или подпиленные мукой. Форму отсаженному тесту придает работник. Для некоторых наименований печенья отсаженное тесто выстаивается в цехе 6 - 8 ч до образования на поверхности корочки.

Отделка пласта теста или отформованных заготовок позволяет улучшить и разнообразить внешний вид и вкус изделий. Поверхность теста для некоторых видов сдобного печенья покрывают яичной смазкой механизированным способом с помощью рифленого валика или вручную щеткой. Смазанную яйцом поверхность обсыпают крошкой, полученной из того же теста, жареным дробленным орехом, сахаром-песком или на заготовку укладывают цукаты и целые орехи.

Выпечка сдобного печенья осуществляется в электрических или обогреваемых газом конвейерных печах непрерывного действия, в печах со стационарными и выдвижными подами. Процесс выпечки в зависимости от вида печенья проходит в различных температурных режимах и имеет разную продолжительность (табл. 14.1).

Охлаждение печенья после выпечки происходит при температуре не выше 50 С. Охлаждают изделия на транспортерах или листах, а затем снимают скребком или ссыпают в производственные лотки.

Отделка в зависимости от наименования печенья состоит в нанесении на поверхность начинки и обсыпки сахарной пудрой, крошкой или рубленым миндалем, глазировании шоколадной, сахарной глазурью или помадой.

Печенье некоторых наименований до охлаждения смачивают водой или сахарным сиропом, а потом подсушивают и цехе.

Вырабатывают также печенье, попарно склеенное начинкой пралине или фруктовой начинкой («Батончики», «Риголетто», «Сливочное»). Склеенное попарно печенье может покрываться шоколадной глазурью.

В рецептуру овсяного печенья обязательно входит кроме пшеничнои муки высшего сорта овсяная мука. Соотношение пшеничной и овсяной муки составляет (1,8 - 2,66): 1. В качестве разрыхлиятеля используется гидрокарбонат натрия, из пряностей - корица, из ароматизаторов - ванилин. В некоторые изделия входят молочная подсырная сыворотка, виноградное вакуум-сусло, яблочное повидло, крахмал-сырец. Из жиров применяют маргарин, асливочное масло. В отдельные наименования изделий разрыхлитель не входит.

Овсяное печенье имеет приятный вкус, высокую пищевую ценность и пользуется большим спросом у потребителей. Выпускается овсяное печенье круглой или овальной формы, весовым или фасованным. В 1 кг насчитывается от 55 до 150 шт. Технологическая схема производства овсяного печенья включает традиционные стадии и операции, однако есть особенности при замесе теста и выпечке овсяного печенья.

Замес теста ведется в тестомесильной машине периодического действия. Сырье загружается в такой последовательности: жир (сливочное масло или маргарин), сахар-песок, корица, ванилин, изюм, повидло или виноградное сусло. Изюм предварительно проходит магниты, подвергается мойке, а затем измельчается на мясорубке. В течение 10 - 30 мин смесь тщательно перемешивается (растирается).

В растертую массу при непрерывном помешивании добавляют овсяную муку, горячую воду (температура 70 - 90 °С, около 80% общего расхода) с растворенной в ней солью. Допускается введение крошки печенья, но не более 5 % массы муки.

Полученную смесь перемешивают 15 - 30 мин, после чего вносят оставшееся количество воды, пшеничную муку, кроме муки наразделку, разрыхлитель и другие рецептурные компоненты. Замес теста продолжается 6 мин до образования однородной массы.

На замес овсяного теста взависимости от водопоглотительной способности муки требуется вода - 15 - 24% (общее количество) массы муки. Влажность теста при этом 16- 19 %. Температура теста 24 - 27 °С.

Тесто для овсяного печенья формуют на машинах ФПЛ или вручную. При использовании машины тесто поступает в воронку, захватывается двумя рифлеными валками, вращающимися навстречудруг другу, и нагнетается через шаблоны с вырезом. Порции теста отсекаются струной и укладываются ровными рядами на подставляемые трафареты (стальные ленты печи).

При ручном формовании тесто раскатывают в пласт толщиной 9-11 мм и штампуют тестовые заготовки выемкой диаметром 38 мм, заготовки укладывают на листы для выпечки. Выпекают овсяное печенье при температуре 180 -240 °С в зависимости от конструктивных особенностей печи. Продолжительность выпечки 8- 13 мин.

Печенье после выпечки охлаждаютна транспортерах или на листах. Влажность овсяного печенья (6±1,5) %.

Поверхность печенья узорчатая. В 1 кг содержится не менее 65 шт. Выпускается весовым или фасованным.

Этот вид сдобного печенья отличается высокими вкусовыми качествами, но процесс его изготовления трудоемок и требует применения ручного труда. Заварной полуфабрикат и трубочки изготовляют так же, как для заварных пирожных «Эклер». Потом маленькие трубочки надрезают ножом, заполняют начинкой и сутки охлаждают в холодильной камере при температуре 10°С.

В состав начинки входят сахарная помада, какао-порошок, цельное сгущенное молоко с сахаром и коньяк. Охлажденные трубочки с начинкой покрывают шоколадной глазурью, вручную погружая в нее полуфабрикат. Укладывают полуфабрикат на сетку и в течение 2 ч выдерживают в холодильной камере. Потом вторично проводятглазирование, укладывают и создают негладкую, «ершистую» поверхность, поворачивая изделие вилочкой. Температура шоколадной глазури 30 - 31 °С. Окончательно изделие охлаждают в холодильной камере в течение 2 ч при температуре 10 °С. Влажность печенья около 10%. В соответствии с ОСТами массовая доля влаги в выпеченном полуфабрикате должна составлять(19±1,5)%, вначинке {1б,6±1,5)%.

Основными органолептическими признаками сдобного печенья типа пирожного являются нежная структура начинки, шоколадная поверхность без следов «поседения», пятен и оголенных мест. Цвет, вкус, запах должны быть свойственны данному наименовацию изделий.

Контрольные вопросы

1. Какое сырье необходимо для изготовления сахарного и затяжного

Печенья? Перечислите требования к муке.

2. Чем отличается тесто для сахарного печенья от теста для затяжного

Печенья?

3. В чем состоят особенности приготовления затяжного теста?

4. Перечислите способы формования заготовок из сахарного и

Затяжного теста.

5. Как достигается пористость структуры сахарного, затяжного,

Сдобного печенья?

7. Какие виды и разновидности сдобного печенья вы знаете?

8. Перечислите способы получения и формования сдобного теста.

9. Какая мука необходима для изготовления овсяного печенья?

Литература

1. Драгилев А.Н. Маршалкин Г.А. «Основы кондитерского производства» М.:

Колос 1999г.

2. Драгилева А.И., Сезанаев Я.М. «Производство мучных кондитерских

Изделий» УП-М.: Дели 2000-448с.

3. Скуратовская О.Д. «Контроль качества продукции физико-химическими

Методами. Мучные кондитерские изделия». – М.: Дели принт, 2001-

Лекция 28

Производство крекера, галет и пряников

План

Определяются рецептурой, характеристиками компонентов, степенью их смешивания, температурой. Для формующего оборудования очень важны однородность и постоянство консистенции теста, поступающего на обработку.

Для производства продукта высокого качества, изделия вырабатывают из муки со средней и слабой клейковиной. В этом случае тесто получается пластичным, а заготовки имеют ровную, неискаженную форму. На свойства теста оказывает влияние и крупность помола: мелкая мука делает возможным изготовление сахарного печенья более низкой плотности, обеспечивает больший прирост объема при выпечке и низкую растекаемость тестовой заготовки на ленте пода.

Чем ниже в тесте содержание сахара и чем выше содержание клейковины муки, тем плотнее текстура готовых изделий. Большое содержание сахара не только улучшает вкус, но и обеспечивает более мягкую и нежную текстуру сахарного печенья. Размер кристаллов сахара также оказывает влияние на качество конечной продукции.

Жиры придают тесту пластичность, а выпеченным изделиям – слоистость, рассыпчатость, красивые цвет на изломе и приятный сдобный вкус. При этом чрезмерное увеличение количества жиров придает тесту рыхлую, крошащуюся консистенцию, а недостаточное их количество снижает пластичность теста, вследствие чего ухудшаются условия механизированного формования изделий: тестовые заготовки с трудом освобождаются из ячеек ротора формующей машины, а изделия становятся слишком твердыми и теряют рассыпчатость.

Крахмал придает тесту пластичность, а готовому сахарному печенью – хорошую намокаемость и хрупкость. Плюс ко всему при выпечке изделий образуются декстрины, делающие поверхность мучных сладостей блестящей.

Молочные продукты улучшают пластичность теста и вкусовые качества изделий, а яичные – придают изделиям приятный цвет и вкус. Яичный альбумин разрыхляет тесто, а лецитин – эмульгирует жиры. При выпечке белок затвердевает, делая структуру сахарного печенья более упругой. Яйца и меланж добавляют в тесто сахарных сортов печенья до 4,5%.

Патока, инвертный сахар и мед увеличивают гигроскопичность и намокаемость готового сахарного печенья, окрашивают поверхность изделий в красивый золотисто-желтый цвет. Но при этом чрезмерное количество патоки делает тесто слишком липким и вязким.

Процесс производства сахарного печенья предусматривает добавление химических разрыхлителей : 0,4% двууглекислого натрия и 0,05% углекислого аммония. Производство изделий на одном только углекислом аммонии не считается правильным, так как сахарное печенье в этом случае приобретает неприятный пресный привкус и бледный цвет. А в результате очень быстрого разложения углекислого аммония изделия получаются крупнопористыми.

Не рекомендуется производство печенья и на одной лишь соде, так как для разрыхления теста расходуется ее слишком большое количество, вследствие чего щелочность сахарного печенья значительно превышает допустимую санитарную норму (не более 2°). Натрий двууглекислый окрашивает поверхность изделий в желтовато-розовый цвет и придает им специфический вкус.

Жженка применяется для окрашивания изделий, но следует помнить, что добавление этого ингредиента свыше 2% придает изделиям неприятный горелый вкус.

Сахарное печенье вырабатывают из пластичного, легко рвущегося теста, с большим содержанием сахара и жира. Используется мука со слабым или средним качеством клейковины высшего, 1 - го и 2-го сортов (табл. 6.1). Получаемое из такого теста печенье отличается высокой рассыпчатостью и хорошо набухает. Поверхность сахарного печенья гладкая с четким рисунком на лицевой стороне. Сахарное печенье вырабатывают механизированным способом на поточно-механизированных линиях ШЛ-1П и полумеханизированным способом на линиях с периодическим замесом теста. В поточно-механизированных линиях осуществляется непрерывный замес теста.

Технологический процесс производства сахарного печенья состоит из следующих стадий и операций.

1. Подготовка сырья и полуфабрикатов к производству.

2. Приготовление рецептурной смеси при периодическом замесе или эмульсии при непрерывном замесе теста.

3. Приготовление теста.

4. Формование теста.

5. Выпечка.

6. Охлаждение.

7. Отделка.

8. Фасование, упаковывание и хранение.

|

Рецептура на сахарное печенье (расход сырья на 1 т готовой продукции, кг) |

Подготовка сырья к производству проводится только после заключения лаборатории о пригодности сырья к использованию и его соответствии ГОСТ.

|

Таблица 6.1

|

Подготовка сырья и полуфабрикатов к производству осуществляется в соответствии с действующей «Инструкцией по предупреждению попадания посторонних предметов в продукцию на предприятиях кондитерской отрасли и в кооперативах», «Санитарными правилами для предприятий кондитерской промышленности, кроме предприятий, изготавливающих кремовые кондитерские изделия», «Санитарными правилами для предприятий и цехов, вырабатывающих кондитерские изделия с кремом». Требования к подготовке сырья описаны в соответствующем подразделе.

Приготовление теста осуществляется периодическим или непрерывным способом в зависимости от режима действия тестомесильной машины. В первом случае готовится рецептурная смесь из жидких компонентов и сахара. Количество заливаемой воды рассчитывают с учетом влажности сырья и в зависимости от влажности теста. Воду на растворение химических разрыхлителей берут от общего количества воды, идущей на замес. Химические разрыхлители - гидрокарбонат натрия, карбонат аммония - растворяют в воде по отдельности, температура воды 15.. 20°С.

Приготовление рецептурной смеси состоит из операций взвешивания и подачи в тестомесильную машину сахара-песка или сахарной пудры, темперированного при температуре цеха жира, меланжа, сгущенного молока, инвертного сиропа, молока или воды, соли. Все перемешивают в течение 10 мин в месильной машине, затем добавляют по отдельности растворы химических разрыхлителей.

Продолжительность приготовления рецептурной смеси может доходить до 30 мин.

При использовании тестомесильных машин непрерывного действия вместо рецептурной смеси готовится эмульсия, состоящая из взаимно нерастворимых жидкостей: водного раствора растворимых в воде рецептурных компонентов и расплавленного жира. В эмульсии жир находится в диспергированном виде и в зависимости от размера жировых шариков меняется стойкость эмульсии.